為什么選擇軟硬結合板設計技術

這是一個日新月異的時代。除了創造力和設計能力外,當今的設計人員還面臨著諸多限制,他們需要面對越來越多、日益復雜的設計——一系列通過IO連接的外圍設備。而且,如今的設計越來越追求產品的小型化、低成本和高速度,這些需求尤其體現在移動設備市場。近年來,大量高性能、多功能設備層出不窮,市場發展尤為迅猛,令精明的消費者目不暇接。將這些產品推向電子設計市場需要緊密的設計流程,這通常會涉及到高密度的電子電路,同時還要考慮降低制造時間和成本。

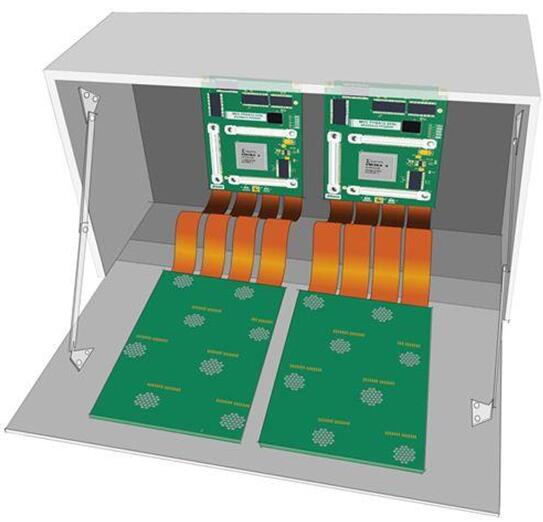

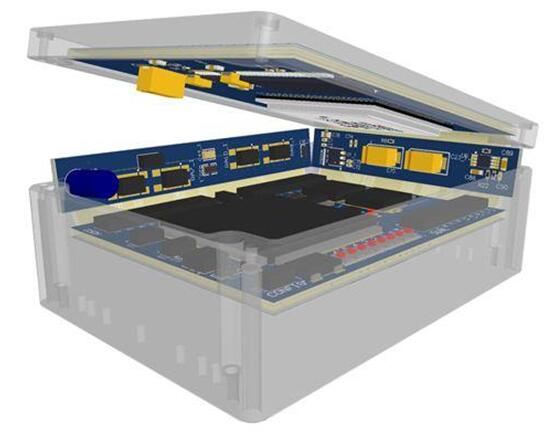

幫助設計師和設計團隊迎接這些挑戰的一個解決方案就是采用軟硬結合板設計技術,即印刷電路板(PCB)的軟硬結合板設計。雖然這并不是最新的技術,多方的綜合因素表明,該項技術具有普適性,而且能降低成本。從傳統的由電纜連接的剛性PCB,發展至如今的軟硬結合板技術,從成本方面考慮,兩塊硬板與軟性電纜相互連接對于短期設計來說是可行的;但是,這需要在每塊板上都安裝連接器,而連接器需要裝配到電路板和電纜——所有這些都會增加成本。此外,電纜連接的剛性PCB容易發生電氣虛焊現象,這會導致故障的發生。相比之下,軟硬結合電路可以消除這些虛焊點,使它們更加可靠,并提供更高的整體產品質量。

讓我們仔細查看其總成本,圖1比較了采用傳統電纜連接和3D軟硬結合板設計的剛性PCB的仿真制造成本。傳統設計由使用了柔性電纜和連接器的剛性板組成,而軟硬結合板設計嵌在軟硬板上,中間有兩層內置軟層,整體結構是一組四層的印刷電路板。兩種設計的制造成本都基于PCB制造商的報價,包括裝配成本。此外,還需要加上傳統設計因素中兩個單獨的四層電路板、連接器和電纜的成本。

圖1:軟硬結合設計和電纜連接的剛性PCB組裝成本比較。

由圖中可以看出,當制造數目多于100套時,相比傳統設計方案,軟硬結合板設計會更加省時增效。主要因為,軟硬結合電路不包含任何連接器組件/電纜,不需要連接器裝配。不但如此,它們性能可靠、工藝精良。而這只是冰山一角。

有了軟硬結合技術,設計師在單個封裝內,無需用連接器、電線和電纜互連多個PCB.因為軟硬結合板不需要電纜組裝,這樣就降低了總體組裝消耗以及測試復雜度,這兩者都有助于降低成本。此外,需要購買的組件也少了,這就減少了物料清單,從而降低了供應鏈風險及成本。軟硬結合板使產品的維護更加方便,在整個產品生命周期中更節省成本。

制造、組裝、測試、物流成本,對任何采用軟硬結合設計技術的項目、設計和成本控制而言都是不容忽視的因素。軟硬結合設計往往需要機械團隊來協助柔性設計和最終產品的PCB集成。這一過程非常耗時,成本高昂,而且容易出錯。

更糟糕的是,PCB設計工具往往忽略了軟硬結合設計的折疊和裝配問題。軟硬結合設計要求設計師以3D思維去思考、去工作。柔性部分可以折疊、扭曲、卷起,來滿足機械設計要求。但傳統的PCB設計工具不支持3D電路板設計或剛性設計部分的彎曲和褶皺仿真,甚至還不支持不同層棧設計部分的定義,包括柔性設計部分。

正因為如此,軟硬結合設計師被迫手動將3D設計的剛、柔性部分轉換成平面、2D的制作格式。之后,設計師還需要手動記錄軟性設計區域,并仔細復查確保沒有元件或過孔放置在剛性和柔性之間的區域。這個過程還受許多其他規則的牽制,而這些規則中的絕大部分,PCB設計軟件并不支持。

一般情況下,與處于競爭弱勢的、使用傳統PCB軟件設計的標準剛性PCB相比,設計軟硬結合PCB需要更多努力。幸運的是,擁有先進3D功能的現代設計工具,能夠支持柔性設計部分的彎曲定義和仿真,同時支持不同設計部分、不同板層堆棧的定義。這些工具在很大程度上消除了處理柔性部分時對機械CAD工具的依賴,節省了設計師和設計團隊的時間和金錢。

通過使用現代PCB設計工具,開發商和電路板生產商及時協調,促進了軟硬結合技術的省時增效。軟硬結合設計,相比傳統剛性電路板和線纜設計,更需要設計師和制造商之間的緊密合作。生產成功的軟硬結合板需要設計師和制造商共同開發設計規則,包括:設計中的板層數量、物料選取、過孔尺寸、粘接方式以及尺寸控制。有了合適的設計工具,就可以在設計初期進行明確定義和權衡,從而優化軟硬結合板,進一步降低整體成本。

無可否認,現在的行業發展趨勢和消費需求正不斷推動設計師和設計團隊挑戰設計極限,促使他們開發新的電子產品以應對市場挑戰。這些挑戰,尤其是當今移動設備的需求,推動了軟硬結合技術一步步成為設計界的主流,并在廣泛應用中獲得更高的商業價值,特別是那些以數百套為起點的項目。現代PCB設計工具支持3D產品開發、前期合作和所有軟硬結合的必要定義和仿真,大大降低了軟硬結合設計的煩惱,使其解決方案更具吸引力;此外,相比電纜連接的剛性PCB設計,其價格更加便宜。對于設計團隊而言,不同的選擇意味著產品的成敗就在一線之間。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

最新產品

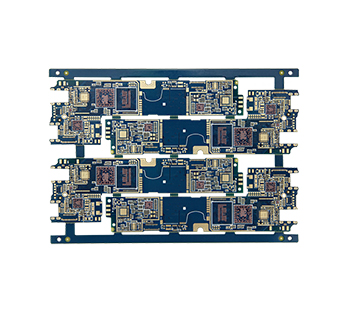

通訊手機HDI

-

-

型號:GHS08K03479A0

階數:8層二階

板材:EM825

板厚:0.8mm

尺寸:144.08mm*101mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金+OSP

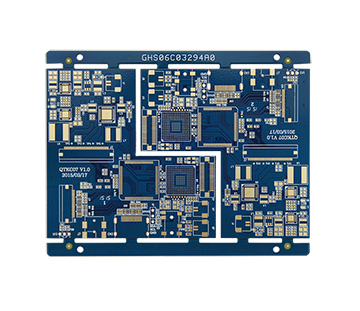

通訊手機HDI

-

-

型號:GHS06C03294A0

階數:6層二階

板材:EM825

板厚:1.0mm

尺寸:92mm*118mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金

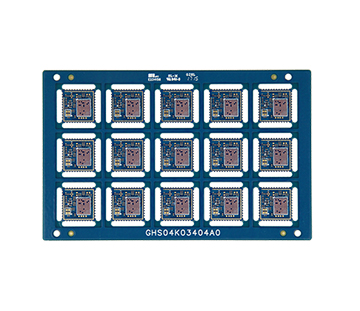

通訊模塊HDI

-

-

型號:GHS04K03404A0

階數:4層一階+半孔

板材:EM825

板厚:0.6mm

尺寸:94.00*59.59mm

最小線寬:0.076mm

最小線距:0.076mm

最小孔徑:0.1mm

表面處理:沉金+OSP

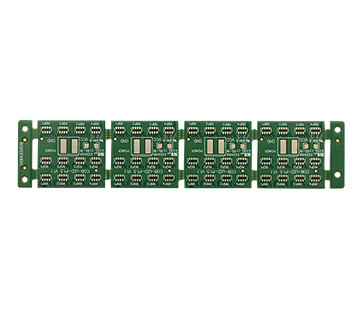

5G模塊PCB

P1.5顯示屏HDI

-

-

型號:GHS04C03605A0

層數:4層一階

所用板材:EM825

板厚:1.6mm

尺寸:24mm*116mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.13mm

最小線距:0.097mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:燈窩間距:P1.5

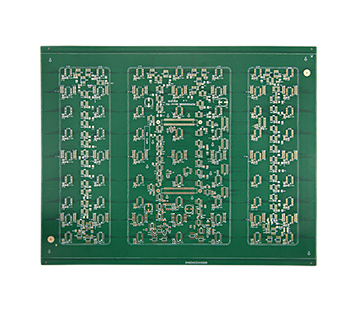

P2.571顯示屏HDI

-

-

型號:GHS04C03429A0

階層:4層一階

板材:EM825

板厚:1.6mm

尺寸:215.85mm*287.85mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.152mm

最小線距:0.152mm

表面處理:沉金

外形公差:+/-0.15mm(板內無定位孔)

特殊要求:控深鉆帽子電鍍間距:P2.571

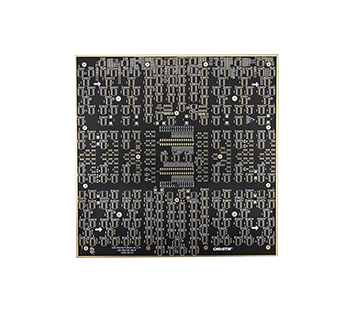

P1.9顯示屏HDI

-

-

型號:GHM08C03113A0

階層:8層一階

板材:EM825

板厚:1.6mm

尺寸:239.9mm*239.9mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.127mm

最小線距:0.127mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:控深鉆間距:P1.9

P1.923顯示屏HDI

同類文章排行

- 2017年度中國電子電路板PCB百強企業排行榜

- 2017全球PCB制造企業百強排行榜

- 2014年線路板廠綜合排名——你必須知道!

- 世界頂級電路板廠商排行榜

- HDI廠之2015全球百大PCB企業榜單出爐,中國大陸PCB企業占34家!

- HDI PCB的應用及其優勢

- 看4G與5G基站電路板需求對比

- 實拍贛州深聯線路板廠生產車間,PCB全流程驚艷你的視野

- 2018年電路板行業原材料漲價潮又要開始了

- 電路板廠教你快速識別PCB綠色產品標識

最新資訊文章

- HDI 板行業趨勢洞察:未來之路在何方?

- 一個卓越的電路板廠需要具備哪些關鍵條件?

- PCB 廠憑啥能成為電子產業的 “幕后英雄” ?

- 未來 PCB 將迎來哪些顛覆性突破?

- 綠色環保趨勢下,汽車軟硬結合板材料如何革新?

- PCB 行業未來十年,將迎來哪些顛覆性變革?

- 智能化浪潮下,汽車軟硬結合板如何賦能智能駕駛?

- 未來電路板會在物聯網應用中有何新突破?

- 軟硬結合板憑什么在汽車電子中備受青睞?

- 手機無線充線路板的未來發展方向在哪?

共-條評論【我要評論】