HDI板激光鉆孔生產中產生的質量問題

下面要講到的是HDI板在進行激光鉆孔生產中將會產生的質量問題級解決方法,記得收藏哦~

(1)開銅窗法的CO2激光鉆孔位置與底靶標位置之間失準

在激光鉆孔中,光束定位系統對于孔徑成型的準確性極關重要。盡管采用光束定位系統的精確定位,但由于其它因素的影響往往會產生孔形變形的缺焰。生產過程中產生的質量問題,其原因分析如下:

1.制作內層芯板焊盤與導線圖形的底片,與涂樹脂銅箔(RCC)增層后開窗口用的底片,由于兩者都會因為濕度與溫度的影響尺寸增大與縮小的潛在因素。

2.芯板制作導線焊盤圖形時基材本身的尺寸的漲縮,以及高溫壓貼涂樹脂銅箔(RCC)增層后,內外層基板材料又出現尺寸的漲縮因素存在所至。

3.蝕刻所開銅窗口尺寸大小與位置也都會產生誤差。

4.激光機本身的光點與臺面位移之間的所造成的誤差。

5.二階盲孔對準度難度就更大,更易引起位置誤差。

根據上述原因分析,根據生產所掌握的有關技術資料與實際運作過程的經驗,主要采取的工藝對策有以下幾個方面:

1.采取縮小排版尺寸,多數廠家制作多層板排版采取450×600或525×600(mm)。但對于加工導線寬度為0.10mm與盲孔孔徑為0.15mm的手機板,最好采用排版尺寸為350×450(mm)上限。

2.加大激光直徑:目的就是增加對銅窗口被罩住的范圍。其具體的做法采取“光束直徑=孔直徑+90~100μm。能量密度不足時可多打一兩槍加以解決。

3.采取開大銅窗口工藝方法:這時只是銅窗口尺寸變大而孔徑卻未改動,因此激光成孔的直徑已不再完全由窗口位置來決定,使得孔位可直接根據芯板的上的底墊靶標位置去燒孔。

4.由光化學成像與蝕刻開窗口改成YAG激光開窗法:就是采用YAG激光光點按芯板的基準孔首先開窗口,然后再用CO2激光就其窗位去燒出孔來,解決成像所造成的誤差。

5.積層兩次再制作二階微盲孔法:當芯板兩面各積層一層涂樹脂銅箔(RCC)后,若還需再積層一次RCC與制作出二階盲孔(即積二)者,其“積二”的盲孔的對位,就必須按照瞄準“積一”去成孔。而無法再利用芯板的原始靶標。也就是當“積一”成孔與成墊時,其板邊也會制作出靶標。所以,“積二”的RCC壓貼上后,即可通過X射線機對“積一”上的靶標而另鉆出“積二”的四個機械基準孔,然后再成孔成線,采取此法可使“積二”盡量對準“積一”。

(2)孔型不正確

根據多次生產經驗積累,主要因為所采用的基材成型所存在的質量問題,其主要質量問題是涂樹脂銅箔經壓貼后介質層的厚度難免有差異,在相同鉆孔的能量下,對介質層較薄的部分的底墊不但要承受較多的能量,也會反射較多的能量,因而將孔壁打成向外擴張的壺形。這將對積層多層板層間的電氣互連品質產生較大的影響。

由于孔型不正確,對積層多層印制電路板的高密度互連結構的可靠性會帶來一系列的技術問題。所以,必須采用工藝措施加以控制和解決。主要采用以下幾種工藝方法:

1、嚴格控制涂樹脂銅箔壓貼時介質層厚度差異在510μm之間。

2、改變激光的能量密度與脈沖數(槍數),可通過試驗方法找出批量生產的工藝條件。

3、孔底膠渣與孔壁的破渣的清除不良。

這類質量問題最容易發生,這是由于稍為控制不當就會產生此種關型的問題。特別是對于處理大拚版上多孔類型的積層板,不可能百分之百保證無質量問題。這是因為所加工的大排板上的微盲孔數量太多(平均約6~9萬個孔),介質層厚度不同,采取同一能量的激光鉆孔時,底墊上所殘留下的膠渣的厚薄也就不相同。經除鉆污處理就不可能確保全部殘留物徹底干凈,再加上檢查手段比較差,一旦有缺陷時,常會造成后續鍍銅層與底墊與孔壁的結合力。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

最新產品

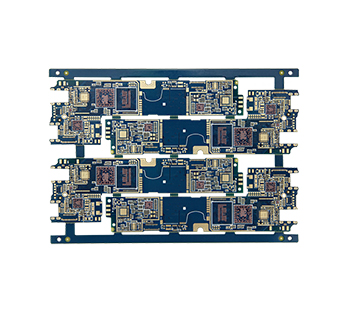

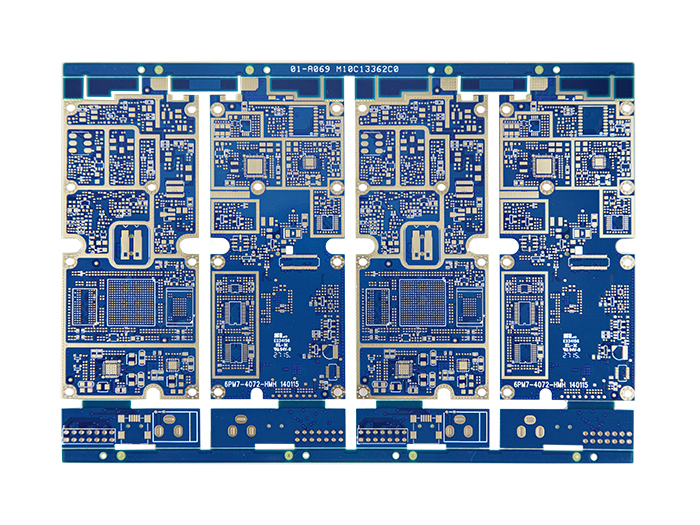

通訊手機HDI

-

-

型號:GHS08K03479A0

階數:8層二階

板材:EM825

板厚:0.8mm

尺寸:144.08mm*101mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金+OSP

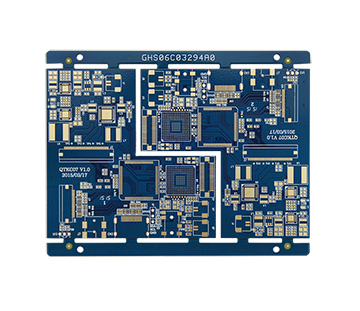

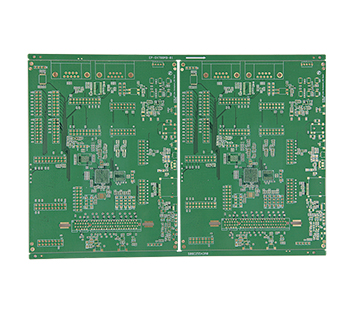

通訊手機HDI

-

-

型號:GHS06C03294A0

階數:6層二階

板材:EM825

板厚:1.0mm

尺寸:92mm*118mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金

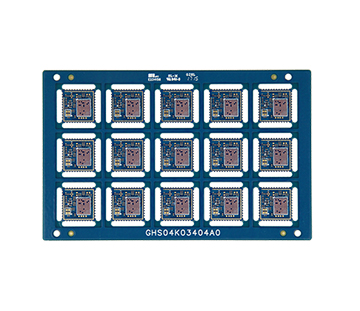

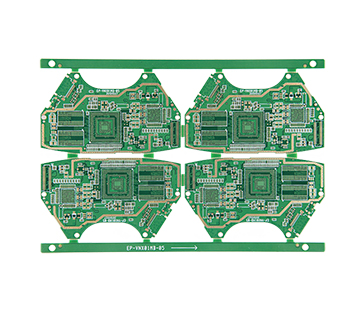

通訊模塊HDI

-

-

型號:GHS04K03404A0

階數:4層一階+半孔

板材:EM825

板厚:0.6mm

尺寸:94.00*59.59mm

最小線寬:0.076mm

最小線距:0.076mm

最小孔徑:0.1mm

表面處理:沉金+OSP

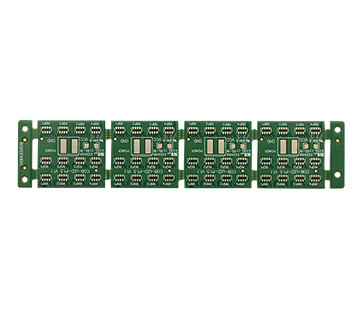

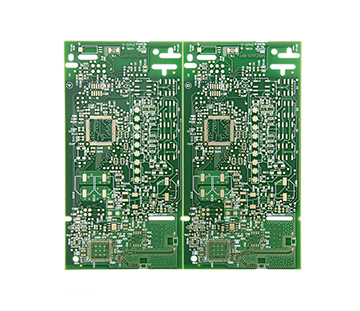

5G模塊PCB

P1.5顯示屏HDI

-

-

型號:GHS04C03605A0

層數:4層一階

所用板材:EM825

板厚:1.6mm

尺寸:24mm*116mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.13mm

最小線距:0.097mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:燈窩間距:P1.5

P2.571顯示屏HDI

-

-

型號:GHS04C03429A0

階層:4層一階

板材:EM825

板厚:1.6mm

尺寸:215.85mm*287.85mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.152mm

最小線距:0.152mm

表面處理:沉金

外形公差:+/-0.15mm(板內無定位孔)

特殊要求:控深鉆帽子電鍍間距:P2.571

P1.9顯示屏HDI

-

-

型號:GHM08C03113A0

階層:8層一階

板材:EM825

板厚:1.6mm

尺寸:239.9mm*239.9mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.127mm

最小線距:0.127mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:控深鉆間距:P1.9

P1.923顯示屏HDI

同類文章排行

- 2017年度中國電子電路板PCB百強企業排行榜

- 2017全球PCB制造企業百強排行榜

- 2014年線路板廠綜合排名——你必須知道!

- 世界頂級電路板廠商排行榜

- HDI廠之2015全球百大PCB企業榜單出爐,中國大陸PCB企業占34家!

- HDI PCB的應用及其優勢

- 看4G與5G基站電路板需求對比

- 實拍贛州深聯線路板廠生產車間,PCB全流程驚艷你的視野

- 2018年電路板行業原材料漲價潮又要開始了

- 電路板廠教你快速識別PCB綠色產品標識

最新資訊文章

- HDI 板行業趨勢洞察:未來之路在何方?

- 一個卓越的電路板廠需要具備哪些關鍵條件?

- PCB 廠憑啥能成為電子產業的 “幕后英雄” ?

- 未來 PCB 將迎來哪些顛覆性突破?

- 綠色環保趨勢下,汽車軟硬結合板材料如何革新?

- PCB 行業未來十年,將迎來哪些顛覆性變革?

- 智能化浪潮下,汽車軟硬結合板如何賦能智能駕駛?

- 未來電路板會在物聯網應用中有何新突破?

- 軟硬結合板憑什么在汽車電子中備受青睞?

- 手機無線充線路板的未來發展方向在哪?

共-條評論【我要評論】