汽車雷達線路板廠分享多層PCB的制造工藝流程

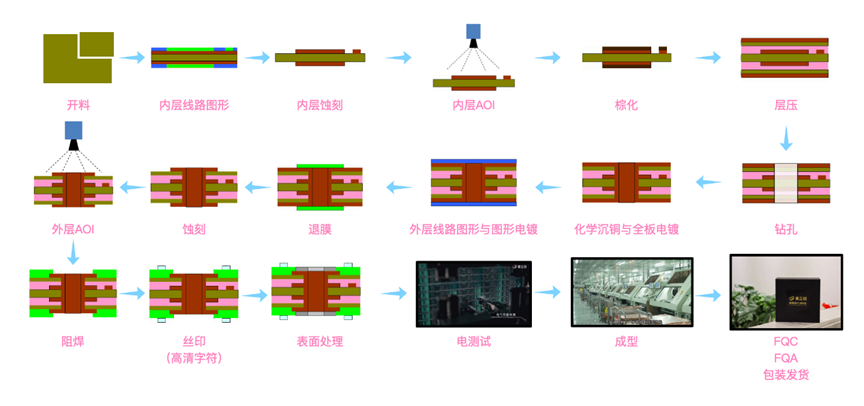

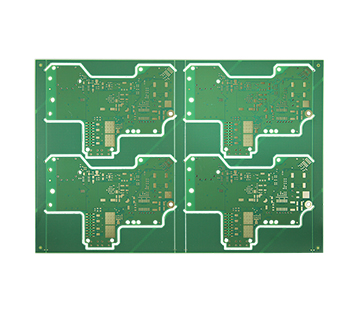

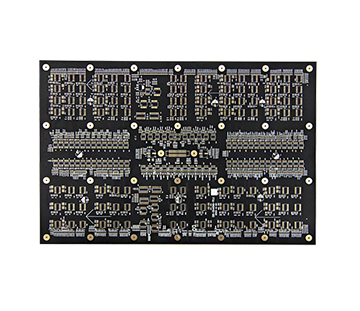

多層板制造方法有電鍍通孔法以及高密度增層法兩種,都是通過不同工藝的組合來實現電路板結構。其中目前采用最多的是電鍍通孔法,電鍍通孔法經過超過半個世紀的發展與完善,電鍍通孔法無論從設備、材料方面,還是工藝方面都已相當成熟,并已建立起堅實的產業化基礎。電鍍通孔法既可制作雙面板,又可制作多層板,他們在工藝流程和設備上是可以做到復用的。電鍍通孔法是將絕緣基板表面、內層的導體圖形由通孔貫穿,在通孔內壁電鍍金屬層并實現不同層中相應導體圖形的連接。以一汽車雷達線路板廠的制作工藝為例,典型的剛性多層板的主要制作工藝如下圖所示的流程:

開料

PCB廠并不直接制造覆銅板、半固化片、銅箔等基材,而是向產業鏈上游的基材廠商采購所需的基材,基材在出廠時都是標準的大尺寸,比如1m*1m(或1m*1.2m)的規格。然后在PCB制造之前,需要根據自身加工設備的規格,將其切割成適合生產線所需的尺寸。開料之后,對于多層板的工藝流程,先制作內層電路,如內層圖形制作、壓合等工序,然后流程又回到了與雙層板一致的流程,如鉆孔、電鍍、外層圖形制作等,最后就是各種檢測和包裝發貨。

內層圖形制作多層板的內層通常使用薄的雙面覆銅基板,在其表面形成內層線路之后,進行壓合,即可得到多層板。在內層的雙面覆銅板上貼上光敏干膜,然后在貼上內層線路的薄膜并曝光,曝光后進行顯影,然后用蝕刻機進行蝕刻,去除不必要的銅箔。蝕刻完成之后,內層的線路便已呈現,這時候就需要把保護線路不被蝕刻的保護膜清除掉,這就是退膜工序。接著就是內層的檢查,采用自動光學檢查(AOI)進行,在層壓之前,為了提高銅箔與半固化片的結合能力,需要做棕化處理。

棕化的目的如下:

1.增大銅箔與樹脂的接觸面積,加大兩者之間的結合力;

2.增加銅面對流動樹脂之間的潤濕性,使樹脂能流入各死角而在硬化后有更強的附著力;

3.在銅表面生成細密的鈍化層,防止硬化劑與銅在高溫高壓狀態下反應生成水而產生爆板。

層壓內層板將按照設計的層疊結構進行堆疊,將制作好的內層板、半固化片以及外層的銅箔依順序層疊,然后熱壓形成一體。層壓完成之后,便進入外層線路的制作流程,這部分則與雙層板的制作流程流程是一致的。

鉆孔PCB壓合完成后,各個層之間還沒有形成互聯,這時候就需要鉆孔,然后在孔壁上制作導電銅層,實現互聯。

化學沉銅與全板電鍍化學沉銅是利用化學方法在絕緣孔壁上沉積上一層薄銅,全板電鍍是在已經完成化學沉銅,具有導電性能的孔壁上使用電鍍的方式增加孔壁銅厚。主要包括三個過程:除膠渣、化學沉銅與電鍍銅。除膠渣將清除孔中的膠渣并同時在孔壁上產生微粗糙,以增加銅與樹脂的結合力。化學沉銅將在孔壁形成薄金屬層,作為電鍍的種子層。電鍍則是為了增加孔壁銅厚。由于此時板面還沒有線路圖形,因此該步驟被稱為“全板電鍍”。外層線路圖形目的:將外層線路轉移到覆銅板上的全過程。

圖形電鍍目的:圖形電鍍是在線路圖形裸露的銅皮上或孔壁上電鍍一層達到要求厚度的銅層與錫層。

退膜目的:用NaOH溶液退去抗電鍍覆蓋膜層使非線路銅層裸露出來。蝕刻目的:蝕刻是利用化學反應法將非線路部位的銅層腐蝕去。

阻焊PCB的主要功能是承載和連接電子零件。圖形電鍍之后,非接觸或焊接區域需要用材料保護起來,以保護該區域并防止損壞或氧化。元件組裝多用焊錫膏進行焊接,這些涂覆的聚合物就被稱為“阻焊劑"。

字符目的:字符是提供的一種便于辯認的標記。

表面處理這個與上邊的“阻焊“工藝不同,這里是要保護需要焊接或者接觸的區域,防止裸露的銅箔與空氣接觸氧化而造成焊接不良或者接觸不良。

成型目的:通過模具沖壓或數控鑼機鑼出客戶所需要的形狀。成型的方法有機鑼、啤板、手鑼、手切。說明:數控鑼板與啤板的精確度較高、手鑼其次、手切板最低且只能做一些簡單的外形。

測試目的:通過電子測試,檢測目視不易發現到的開路,短路等影響功能性之缺陷。

終檢目的:通過檢驗產品外觀缺陷,并對輕微缺陷進行修理,避免缺陷不符合要求的產品流出。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

最新產品

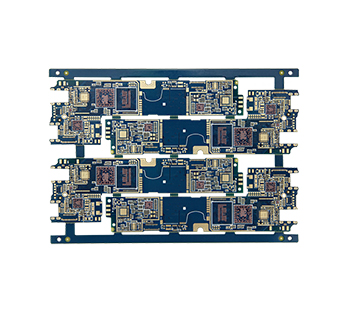

通訊手機HDI

-

-

型號:GHS08K03479A0

階數:8層二階

板材:EM825

板厚:0.8mm

尺寸:144.08mm*101mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金+OSP

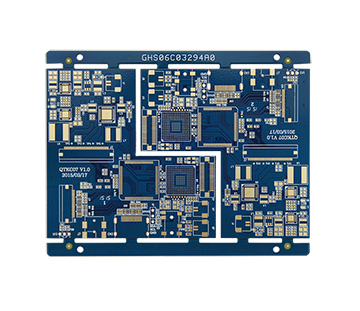

通訊手機HDI

-

-

型號:GHS06C03294A0

階數:6層二階

板材:EM825

板厚:1.0mm

尺寸:92mm*118mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金

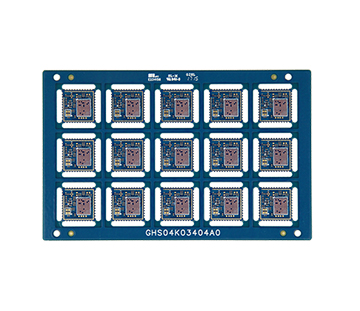

通訊模塊HDI

-

-

型號:GHS04K03404A0

階數:4層一階+半孔

板材:EM825

板厚:0.6mm

尺寸:94.00*59.59mm

最小線寬:0.076mm

最小線距:0.076mm

最小孔徑:0.1mm

表面處理:沉金+OSP

5G模塊PCB

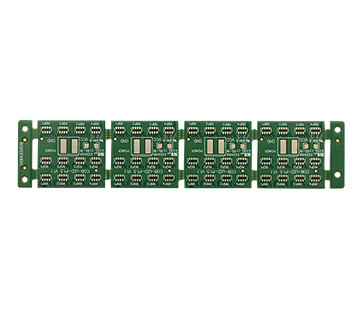

P1.5顯示屏HDI

-

-

型號:GHS04C03605A0

層數:4層一階

所用板材:EM825

板厚:1.6mm

尺寸:24mm*116mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.13mm

最小線距:0.097mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:燈窩間距:P1.5

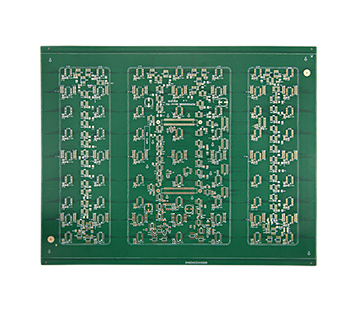

P2.571顯示屏HDI

-

-

型號:GHS04C03429A0

階層:4層一階

板材:EM825

板厚:1.6mm

尺寸:215.85mm*287.85mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.152mm

最小線距:0.152mm

表面處理:沉金

外形公差:+/-0.15mm(板內無定位孔)

特殊要求:控深鉆帽子電鍍間距:P2.571

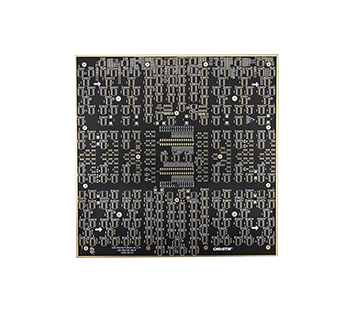

P1.9顯示屏HDI

-

-

型號:GHM08C03113A0

階層:8層一階

板材:EM825

板厚:1.6mm

尺寸:239.9mm*239.9mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.127mm

最小線距:0.127mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:控深鉆間距:P1.9

P1.923顯示屏HDI

同類文章排行

- 2017年度中國電子電路板PCB百強企業排行榜

- 2017全球PCB制造企業百強排行榜

- 2014年線路板廠綜合排名——你必須知道!

- 世界頂級電路板廠商排行榜

- HDI廠之2015全球百大PCB企業榜單出爐,中國大陸PCB企業占34家!

- HDI PCB的應用及其優勢

- 看4G與5G基站電路板需求對比

- 實拍贛州深聯線路板廠生產車間,PCB全流程驚艷你的視野

- 2018年電路板行業原材料漲價潮又要開始了

- 電路板廠教你快速識別PCB綠色產品標識

最新資訊文章

- HDI 板行業趨勢洞察:未來之路在何方?

- 一個卓越的電路板廠需要具備哪些關鍵條件?

- PCB 廠憑啥能成為電子產業的 “幕后英雄” ?

- 未來 PCB 將迎來哪些顛覆性突破?

- 綠色環保趨勢下,汽車軟硬結合板材料如何革新?

- PCB 行業未來十年,將迎來哪些顛覆性變革?

- 智能化浪潮下,汽車軟硬結合板如何賦能智能駕駛?

- 未來電路板會在物聯網應用中有何新突破?

- 軟硬結合板憑什么在汽車電子中備受青睞?

- 手機無線充線路板的未來發展方向在哪?

共-條評論【我要評論】