HDI高密度連接技術(shù)的時代之內(nèi)層塞孔制程技術(shù)探討

摘要

塞孔一詞對印刷電路板業(yè)界而言并非是新名詞,早期在外層線路的蝕刻制程時為避免Dry-Film Tenting在PTH孔Ring邊過小,無法完全蓋孔造成孔壁電鍍層遭蝕刻而成Open的不良出現(xiàn),當(dāng)時曾采塞孔法填入暫時性油墨以保護孔壁,后因Tin Tenting制程在市場上成為主流此工法才逐漸被淘汰;即便如此現(xiàn)行多層板亦被要求防焊綠漆塞孔;但上述制程皆為應(yīng)用于外層之塞孔作業(yè),本文所要探討的主題是以內(nèi)層埋孔塞孔技術(shù)為主。

關(guān)鍵詞:Stack Via,CTE,Aspect Ratio,網(wǎng)印印刷塞孔,滾輪刮印填孔

一、前言

HDI高密度連接技術(shù)的時代,線寬與線距等將無可避免往愈小愈密的趨勢發(fā)展,也因而衍生出不同以往型態(tài)的PCB結(jié)構(gòu)出現(xiàn),如Via on Pad、Stack Via等等,在此前提下內(nèi)層埋孔通常被要求完全填滿并研磨平整以增加外層的布線面積,市場的需求不僅考驗PCB業(yè)者的制程能力同時也迫使原物料供貨商必須開發(fā)出更Hi-Tg、Low CTE、低吸水率、無溶劑、低收縮率、容易研磨等等特性的塞孔油墨以滿足業(yè)界的需求。塞孔段之主要流程為鉆孔、電鍍、孔壁粗化(塞孔前處理)、塞孔、烘烤、研磨等。在此將針對樹脂塞孔制程做較為詳盡的介紹。

二、內(nèi)層塞孔目的

除上述布線面積為主要的考慮外尚有介質(zhì)層均一厚度之要求,內(nèi)層塞孔目的為:

1.避免外層線路訊號的受損。

2.做為上層迭孔結(jié)構(gòu)的基地。

3.符合客戶特性阻抗的要求。

三、現(xiàn)行內(nèi)層塞孔方式與能力

常見的內(nèi)層塞孔方式有增層壓合填孔(可分為RCC及HR高含膠量PP等,本文所舉皆以RCC壓合填孔為例)與樹脂油墨塞孔等兩種,一般而言內(nèi)層若為小孔徑,低縱橫比及孔數(shù)少之埋孔可使用增層壓合自然填充方式塞孔;而大孔徑、高縱橫比與孔數(shù)多之埋孔,則將因RC之含膠量不足以填充較大與較深孔徑之埋孔,因此不適合以此種方式塞孔,含膠量若無法完全填充埋孔將造成塞孔氣泡、凹陷與介質(zhì)厚度不足等等問題的出現(xiàn),此亦將影響產(chǎn)品整體之可靠度。RCC所含之樹脂(膠)也同時擁有相對較高之熱膨脹系數(shù)CTE(Coefficient of Thermal Expansion),此為典型RCC所內(nèi)含樹脂的特性,過高的CTE將促使填充材料在受熱(如冷熱沖擊、熱應(yīng)力等信賴性測試)的過程中發(fā)生龜裂(Crack)或分層(Delamination)的情形;兩種材料之間存在差異甚大的CTE與內(nèi)含塞孔氣泡均為導(dǎo)致上述不良的主要原因。

表一.RCC填孔能力(適用板厚較薄、孔數(shù)較少之內(nèi)層)

內(nèi)層塞孔通常要求需100%塞滿,如圖一所示當(dāng)出現(xiàn)縱橫比較大的孔徑時,無論何種增層壓合填孔方式都將無法滿足此項要求,此時僅能選擇以樹脂油墨塞孔來進行塞孔作業(yè)。

圖一.樹脂油墨塞孔(縱橫比4.6)

為達內(nèi)層塞孔100%塞滿之需求,塞孔操作壓力無可避免的將造成孔徑之兩端油墨額外突出,因此塞孔油墨在硬化后尚需將兩端突出之油墨予以研磨平整,方可進行下一工序,避免在后續(xù)的金屬化或線路制程中形成電鍍不良與線路斷路等等不良后果的出現(xiàn)。樹脂油墨塞孔又可區(qū)分為:

1.網(wǎng)印印刷塞孔。

2.滾輪刮印填孔。

表二.樹脂油墨塞孔能力(以網(wǎng)印印刷塞孔為例,適用板厚與縱橫比)

兩種主要不同的作業(yè)方式可供選擇,首先就網(wǎng)印印刷塞孔方式做一說明,網(wǎng)印塞孔為目前業(yè)界普遍使用的塞孔作業(yè)方式,因其所需之主要設(shè)備印刷機臺為各家業(yè)者均普遍擁有項目;而所必需之工具如:印刷網(wǎng)板、刮刀、下墊板、對位Pin等等也幾乎是隨處可見之常備物料,其作業(yè)流程并非是很困難的操作,以單次行程的刮刀印刷在與內(nèi)層塞孔孔徑位置相符的網(wǎng)板上,藉由印刷壓力將油墨塞入孔徑內(nèi),同時為使油墨順利塞入孔內(nèi)在內(nèi)層塞孔板的下方,需準備一可供塞孔孔徑透氣用之下墊板,使孔內(nèi)空氣在塞孔過程中可順利排出,而達到100%塞滿的效果。即使如此若要獲得符合要求的塞孔質(zhì)量,關(guān)鍵在于各項操作的優(yōu)化參數(shù),這包含了網(wǎng)板的網(wǎng)目、張力、刮刀硬度、角度、速度等等方面均會影響到塞孔質(zhì)量,而不同的塞孔孔徑縱橫比也會有不同的參數(shù)考慮,作業(yè)員需具備相當(dāng)之經(jīng)驗方可獲得最佳的作業(yè)條件。

網(wǎng)印塞孔的優(yōu)點有:

1.印刷機臺用途廣泛,可應(yīng)用于防焊及文字印刷等等制程。

2.為普遍的塞孔方式,流程安排也相對較為容易。

3.不需塞孔之孔徑可于網(wǎng)板上設(shè)置擋點,避免沾墨。

4.無須額外購置塞孔設(shè)備,適于業(yè)界現(xiàn)有制程。

網(wǎng)印塞孔在缺點方面有:

1.作業(yè)人員需累積相當(dāng)之操作經(jīng)驗后方可熟練。

2.作業(yè)參數(shù)繁瑣、復(fù)雜。

3.難以運用于不同塞孔孔徑在同一內(nèi)層之需求。

4.每一內(nèi)層塞孔板均需另外制作相對應(yīng)的網(wǎng)板。

5.生產(chǎn)效率較差。

滾輪刮印填孔主要的投資即為塞孔專用機,其工法與網(wǎng)印印刷塞孔有所不同,其作業(yè)方式是以滾輪將油墨填印入塞孔孔徑來進行作業(yè);操作時藉由內(nèi)層板進入兩滾輪之間,在行進過程中塞孔板與位于塞孔板上下方之滾輪產(chǎn)生相互壓迫、推擠效應(yīng)而迫使下方的含墨滾輪將油墨填印入塞孔孔徑,下方滾輪有部分含浸在儲墨槽內(nèi),運作過程可不斷的補充所需之塞孔油墨,最后當(dāng)塞孔板持續(xù)前進時會經(jīng)過已預(yù)先設(shè)置之刮刀,將多余突出之油墨刮平回收。

滾輪刮印填孔的優(yōu)點有:

1.可快速填印塞孔板。

2.沒有印刷網(wǎng)板的需求。

3.較少的制程參數(shù)。

4.容易的得到較為平整的研磨表面。

滾輪刮印填孔在缺點方面則有:

1.不需塞孔的孔徑需另外將其覆蓋。

2.擁有較高的操作風(fēng)險(如薄板卡板)

3.作業(yè)一次所需的油墨量較大,油墨需有良好的操作周期。

4.可供選擇的油墨種類較少。

網(wǎng)印印刷塞孔與滾輪刮印填孔各有其優(yōu)缺點與適用范圍,如網(wǎng)印塞孔因生產(chǎn)效率較低適用于樣品或批量數(shù)較少之塞孔板,就塞孔能力而言則適合板厚較薄之塞孔板,而滾輪刮印填孔因生產(chǎn)效率較高適用于批量數(shù)較大之塞孔板,就塞孔能力而言則適合板厚較厚之內(nèi)層塞孔板。

應(yīng)用于內(nèi)層塞孔之油墨無論是網(wǎng)印印刷塞孔或滾輪刮印填孔,基于上述各項考慮皆需具備下列特性:

1.100%的固含量,不允許任何溶劑的存在并且需具備較低的CTE,以防止因受熱的過程中發(fā)生龜裂或分層之不良情形。

2.硬化后之油墨硬度至少需在6H鉛筆硬度以上。

3.塞孔研磨后需有平整的表面,不可存在任何凹陷,如圖二所示。

4.與鍍銅孔壁之間需有良好之附著力。

5.硬化后之油墨金屬化(鍍銅)能力與附著力需相當(dāng)良好,如圖三所示。

6.Tg點需大于140℃以上。

7.Tg點以下之CTE必須低于50PPM。

8.容易研磨,研磨后不可留下孔口凹陷。

圖二:研磨后油墨

圖三:塞孔電鍍

四、塞孔油墨特性簡介

IPC-6012A在3.6.2.15盲孔及埋孔之填膠規(guī)范中規(guī)定:盲孔并無填膠的要求,Class2專業(yè)性電子產(chǎn)品及Class3高可靠度電子產(chǎn)品板類必須在壓合時填入膠片之膠量至60%程度。Class1一般性電子產(chǎn)品則可允許到完全空洞的程度。若產(chǎn)品需應(yīng)用到特殊之結(jié)構(gòu)如StackVia時,如圖四所示,內(nèi)層塞孔除被要求需100%填滿外,還需具備容易研磨的特性,且在研磨后孔口凹陷必須小于5um以下,以避免高頻時訊號的完整性受損。

圖四:Stack Via結(jié)構(gòu)

內(nèi)層塞孔油墨依硬化方式可大致區(qū)分成三種:

1.一段熱烘烤硬化型塞孔油墨。

2.二段熱烘烤硬化型塞孔油墨。

3.UV曝光加熱烘烤硬化型塞孔油墨。

一段熱烘烤硬化型塞孔油墨之烘烤條件大約為150℃、30~45分鐘,最佳之烘烤條件則需視個別塞孔孔徑之AspectRatio而做不同程度之調(diào)整,一段熱烘烤硬化型塞孔油墨雖具有較高的烘烤效率但因其烘烤后即達8-9H之鉛筆硬度,相對的也將造成研磨的困難,既要求需研磨干凈與平整,又要達到幾乎不可有任何研磨凹陷的產(chǎn)生,若無良好穩(wěn)定之研磨設(shè)備,較難達成上述之要求。

二段熱烘烤硬化型塞孔油墨,其硬化過程可區(qū)分為兩個階段,第一段硬化為預(yù)烤(Pre-curing),預(yù)烤后之油墨硬化程度通常為4-5H,特點是便于研磨亦可降低研磨成本,待研磨完成后再執(zhí)行第二段硬化,稱為后烘烤(Post-curing),第二段烘烤后油墨硬化即可達8-9H。二段烘烤雖然花費較多之烘烤時間,但其整體所獲得之效率(尤指塞孔質(zhì)量與刷磨效益)均較一段熱烘烤硬化型塞孔油墨來的優(yōu)良。UV曝光加熱烘烤硬化型塞孔油墨之使用者以野田塞孔制程最為著名,其制程與二段熱烘烤硬化型塞孔油墨相似,不同之處在于其第一段硬化Pre-Curing是使用野田公司自行開發(fā)成功之低溫液中曝光機,在低溫液中的環(huán)境中曝光硬化,硬化后之硬度約為2-3H,然后再執(zhí)行刷磨與后烘烤作業(yè),此低溫液中曝光機為該公司之獨家技術(shù),所公開之資料有限在此無法多做敘述。

目前市面上的內(nèi)層塞孔用油墨,無論是何種硬化型態(tài)大都已改為不含溶劑(Solvent)性質(zhì)之配方,溶劑在烘烤過程中將因受熱而揮發(fā),但若塞孔孔徑為高AspectRatio時,溶劑亦將相對較難完全排出而有部份殘留于孔內(nèi),而殘留之溶劑在

再次的受熱過程中仍會再度膨脹,此時即有可能在油墨內(nèi)部形成Crack的現(xiàn)象,特別是高溫短時間的烘烤方式與高Aspect Ratio孔徑的組合時,容易發(fā)生孔口處油墨已硬化而孔徑內(nèi)部油墨卻仍未完全硬化之皮膜效應(yīng)(Skinning over)產(chǎn)生,因此更易使溶劑殘留孔內(nèi)造成塞孔不良;低溫長時間的烘烤方式可避免上述情形的發(fā)生也有助于油墨中揮發(fā)成分的排出,100%固含量及無溶劑成分之塞孔油墨,可將殘留溶劑的膨脹與硬化后油墨的收縮減至最低的程度。

五、研磨方式簡介

為確保內(nèi)層塞孔研磨質(zhì)量,避免因不當(dāng)?shù)难心ピO(shè)備與研磨條件造成研磨質(zhì)量的異常,因此在研磨時必須針對孔口凹陷、孔角受損、板材漲縮、研磨粗糙度、研磨量、研磨成本、薄板能力及研磨輪匹配性等等各項特性予以要求并嚴格管制,方可提升整體制程良率,常用于內(nèi)層塞孔研磨制程之設(shè)備有:

(1)Belt Sander研磨機。

(2)自動調(diào)壓式研磨機。

本公司并無太多經(jīng)驗在Belt Sander研磨機方面,因此僅就自動調(diào)壓式研磨機做說明,用于自動調(diào)壓式研磨機的研磨輪有陶瓷研磨輪與不織布研磨輪;整體而言陶瓷研磨輪擁有較佳的切削能力,研磨后孔口表面不會留下凹陷,但價格昂貴、使用壽命較短為其缺點。不織布研磨輪同樣具備優(yōu)良之切削能力,但因其構(gòu)造因素研磨后較容易留下孔口凹陷,若單就成本方面來做考慮其價格遠遠低于陶瓷研磨輪;業(yè)者可依個別塞孔特性之需求選擇最適合實際作業(yè)情形之研磨輪組合。在板材的漲縮控制方面,經(jīng)測試以四軸研磨后;將內(nèi)層板轉(zhuǎn)90°再經(jīng)后四軸研磨,可得到最佳的研磨粗糙度及漲縮控制;對于孔口的損傷也可分配承受,避免集中單一方向。

六、結(jié)論

現(xiàn)階段內(nèi)層塞孔制程無論在設(shè)備、原物料與研磨方式等,均有各種不同屬性的供貨商可提供選擇,業(yè)者可依實際需求尋找最適合之設(shè)備、物料與優(yōu)化之生產(chǎn)條件以進行內(nèi)層塞孔作業(yè)。

參考文獻

1.白蓉生,「野田的全平面塞孔制程」,電路板會刊第九期,PCB業(yè)界動態(tài)七月報導(dǎo)(2000)。

2.白蓉生,「3.6.2.15盲孔及埋孔之填膠,Resin Fill of Blind and Buried Via」,電路板規(guī)范手冊,27 (2001)。

3.Jess L. P. and K. Mike, “A review of filling high-density, high aspect ratio vias in a figh-volume production setting,” CircuiTree Magazine, (15) 3, 10-18 (2002).

4. Michael C., “Hole plugging technology for high density circuitry and conventional through hole multilayer PWBs,” The Board Authority, (3)3 , 14-19 (2001).

ps:部分圖片來源于網(wǎng)絡(luò),如有侵權(quán),請聯(lián)系我們刪除

最新產(chǎn)品

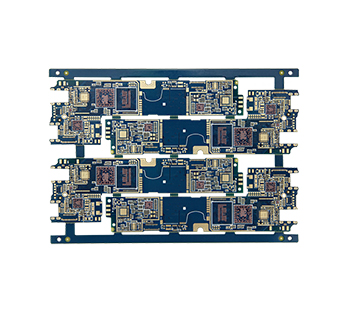

通訊手機HDI

-

-

型號:GHS08K03479A0

階數(shù):8層二階

板材:EM825

板厚:0.8mm

尺寸:144.08mm*101mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金+OSP

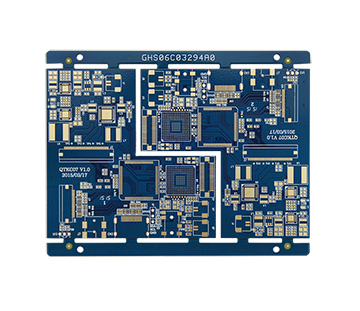

通訊手機HDI

-

-

型號:GHS06C03294A0

階數(shù):6層二階

板材:EM825

板厚:1.0mm

尺寸:92mm*118mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金

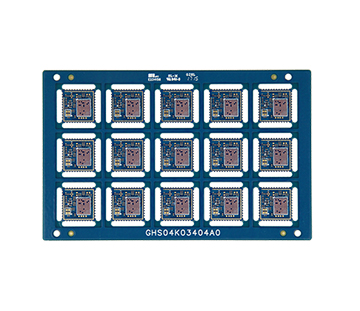

通訊模塊HDI

-

-

型號:GHS04K03404A0

階數(shù):4層一階+半孔

板材:EM825

板厚:0.6mm

尺寸:94.00*59.59mm

最小線寬:0.076mm

最小線距:0.076mm

最小孔徑:0.1mm

表面處理:沉金+OSP

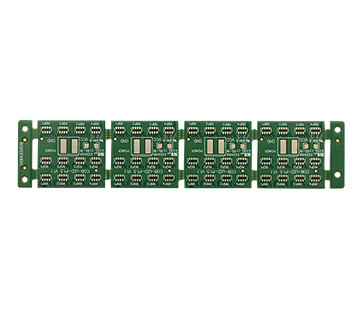

5G模塊PCB

P1.5顯示屏HDI

-

-

型號:GHS04C03605A0

層數(shù):4層一階

所用板材:EM825

板厚:1.6mm

尺寸:24mm*116mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.13mm

最小線距:0.097mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內(nèi)無定位孔)

特殊要求:燈窩間距:P1.5

P2.571顯示屏HDI

-

-

型號:GHS04C03429A0

階層:4層一階

板材:EM825

板厚:1.6mm

尺寸:215.85mm*287.85mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.152mm

最小線距:0.152mm

表面處理:沉金

外形公差:+/-0.15mm(板內(nèi)無定位孔)

特殊要求:控深鉆帽子電鍍間距:P2.571

P1.9顯示屏HDI

-

-

型號:GHM08C03113A0

階層:8層一階

板材:EM825

板厚:1.6mm

尺寸:239.9mm*239.9mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.127mm

最小線距:0.127mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內(nèi)無定位孔)

特殊要求:控深鉆間距:P1.9

P1.923顯示屏HDI

同類文章排行

- 2017年度中國電子電路板PCB百強企業(yè)排行榜

- 2017全球PCB制造企業(yè)百強排行榜

- 2014年線路板廠綜合排名——你必須知道!

- 世界頂級電路板廠商排行榜

- HDI廠之2015全球百大PCB企業(yè)榜單出爐,中國大陸PCB企業(yè)占34家!

- HDI PCB的應(yīng)用及其優(yōu)勢

- 看4G與5G基站電路板需求對比

- 實拍贛州深聯(lián)線路板廠生產(chǎn)車間,PCB全流程驚艷你的視野

- 2018年電路板行業(yè)原材料漲價潮又要開始了

- 電路板廠教你快速識別PCB綠色產(chǎn)品標(biāo)識

最新資訊文章

- HDI 板行業(yè)趨勢洞察:未來之路在何方?

- 一個卓越的電路板廠需要具備哪些關(guān)鍵條件?

- PCB 廠憑啥能成為電子產(chǎn)業(yè)的 “幕后英雄” ?

- 未來 PCB 將迎來哪些顛覆性突破?

- 綠色環(huán)保趨勢下,汽車軟硬結(jié)合板材料如何革新?

- PCB 行業(yè)未來十年,將迎來哪些顛覆性變革?

- 智能化浪潮下,汽車軟硬結(jié)合板如何賦能智能駕駛?

- 未來電路板會在物聯(lián)網(wǎng)應(yīng)用中有何新突破?

- 軟硬結(jié)合板憑什么在汽車電子中備受青睞?

- 手機無線充線路板的未來發(fā)展方向在哪?

共-條評論【我要評論】