4大方法,輕松搞定汽車線路板開路問題!

PCB線路開、短路是各PCB生產廠家幾乎每天都會遇到的問題,一直困擾著生產、品質管理人員,造成出貨數量不足而補料,影響準時交貨,導致客戶抱怨,是業內人士比較難解決的問題。

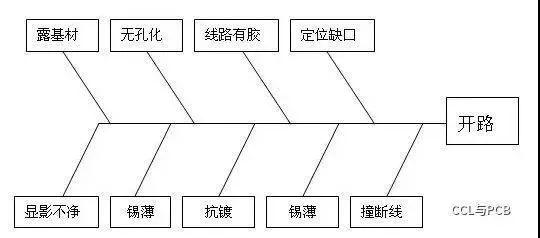

我們首先將造成汽車線路板開路的主要原因總結歸類為以下幾個方面(魚骨圖分析)

開路分析魚骨圖

現將造成以上現象的原因分析和改善方法分類列舉如下:

一、露基材造成的開路

1、覆銅板進庫前就有劃傷現象;

2、覆銅板在開料過程中的被劃傷;

3、覆銅板在鉆孔時被鉆咀劃傷;

4、覆銅板在轉運過程中被劃傷;

5、沉銅后堆放板時因操作不當導致表面銅箔被碰傷;

6、生產板在過水平機時表面銅箔被劃傷;

改善方法

1、覆銅板在進庫前IQC一定要進行抽檢,檢查板面是否有劃傷露基材現象,如有應及時與供應商聯系,根據實際情況,作出恰當的處理。

2、覆銅板在開料過程中被劃傷,主要原因是開料機臺面有硬質利器物存在,開料時覆銅板與利器物磨擦而造成銅箔劃傷形成露基材的現象,因此開料前必須認真清潔臺面,確保臺面光滑無硬質利器物存在。

3、覆銅板在鉆孔時被鉆咀劃傷,主要原因是主軸夾咀被磨損,或夾咀內有雜物沒有清潔干凈,抓鉆咀時抓不牢,鉆咀沒有上到頂部,比設置的鉆咀長度稍長,鉆孔時抬起的高度不夠,機床移動時鉆咀尖劃傷銅箔而形成露基材的現象。

a、可以通過抓刀記錄的次數或根據夾咀的磨損程度,進行更換夾咀;

b、按作業規程定期清潔夾咀,確保夾咀內無雜物。

4、沉銅后、全板電鍍后堆放板時因操作不當被劃傷:沉銅后、全板電鍍后儲存板時,由于板疊在一起再放下,板有一定數量時,重量也不輕,板角向下且加上有一個重力加速度,形成一股強大的沖擊力撞擊在板面上,造成板面劃傷露基材。

5、生產板在過水平機時被劃傷:

a、磨板機的擋板有時會接觸到板面上,且擋板邊緣又不平整有利器物凸起,過板時板面被劃傷;

b、不銹鋼傳動軸,因損傷成尖狀物體,過板時劃傷銅面而露基材。

綜上所述,對于在沉銅以后的劃傷露基材現象,如果在線路上是以開路或線路缺口的形式表現出來,容易判斷;如果是在沉銅前出現的劃傷露基材,又是在線路上時,經沉銅后又沉上了一層銅,線條的銅箔厚度明顯減小,后面開、短路測試時是難于檢測出來的,這樣客戶使用時可能會因耐不住過大的電流而造成線路被燒斷,潛在的質量問題和所導致的經濟損失是相當大的。

二、無孔化開路

1、沉銅無孔化;

2、孔內有油造成無孔化;

3、微蝕過度造成無孔化;

4、電鍍不良造成無孔化;

5、鉆咀燒孔或粉塵堵孔造成無孔化;

改善措施

1、沉銅無孔化:

a、整孔劑造成的無孔化:是因整孔劑的化學濃度不平衡或失效,整孔劑的作用是調整孔壁上絕緣基材的電性,以利于后續吸附鈀離子,確保化學銅覆蓋完全,如果整孔劑的化學濃度不平衡或失效,會導致無孔化。

b、活化劑:主要成份是pd、有機酸、亞錫離子及氯化物。孔壁要有金屬鈀均勻沉積上,就必須要控制好各方面的參數符合要求,以我們現用的活化劑為例:

①溫度控制在35-44℃,溫度低了造成鈀沉積上去的密度不夠,造成化學銅覆蓋不完全;溫度高了因反應過快,材料成本增加。

②、濃度比色控制在80%--100%,如果濃度低了造成鈀沉積上去的密度不夠,

化學銅覆蓋不完全;濃度高了因反應過快,材料成本增加。

c、加速劑:主要成份是有機酸,是用以去除孔壁吸附的亞錫和氯離子化合物,露出后續反應的催化金屬鈀。我們現在用的加速劑,化學濃度控制在0.35-0.50N,如果濃度高了把金屬鈀都去掉了,導致后續化學銅覆蓋不完全。如果濃度低了,去除孔壁吸附的亞錫和氯離子化合物效果不良,導致后續化學銅覆蓋不完全。

2、孔內殘留有濕膜油造成無孔化:

a、絲印濕膜時印一塊板刮一次網底,確保網底沒有堆油現象存在,正常情況下就不會孔內有殘留濕膜油的現象。

b、絲印濕膜時使用的是68—77T網版,如果用錯了網版,如≤51T時,孔內有可能漏入濕膜油,顯影時孔內的油有可能顯影不干凈,電鍍時就會鍍不上金屬層而造成無孔化。如果網目高了,有可能因油墨厚度不夠,在電鍍時抗鍍膜被電流擊破,造成電路間很多金屬點甚至導致短路。

三、固定位開路

1、對位菲林線路上劃傷造成開路;

2、對位菲林線路上有沙眼造成開路;

改善方法

1、對位菲林線路上劃傷造成開路,菲林藥膜面與板面或垃圾磨擦而劃傷膜面線路,造成透光,在顯影后菲林劃傷處的線路還被油墨蓋住,造成電鍍時抗鍍,蝕刻時線路被蝕掉而開路。

2、對位時菲林藥膜面線路上有沙眼,顯影后菲林沙眼處的線路還被油墨蓋住,造成電鍍時抗鍍,蝕刻時線路被蝕掉而開路。

四、抗鍍開路

1、顯影時干膜碎附著線路上造成開路;

2、線路表面附著有油墨造成開路;

改善方法

1、干膜碎附著線路上造成開路:

a、菲林邊或者菲林上的“鉆孔尾孔”、“絲印孔”沒有用擋光膠紙完全封好,曝光時板邊緣該處的干膜被光固化死,顯影時變成為干膜碎塊,掉在顯影液或水洗缸里,后續過板時干膜碎塊附著板面線路上,在電鍍時抗鍍,在退膜蝕刻后形成開路。

b、用干膜掩孔的非金屬化孔,在顯影時由于壓力過大或附著力不夠,把孔內的掩孔干膜沖破成碎片,掉在顯影液或水洗缸里,后續過板時干膜碎塊附著線路上,在電鍍時抗鍍,在退膜蝕刻后形成開路。

2、線路表面附著有油墨造成開路,主要原因是油墨沒有預烤干或顯影液的油墨量過多時,油墨附在板面上,然后又粘在后面的傳動軸上或海棉吸水轆上,后續過板時附著在線路上,在電鍍時抗鍍,退膜蝕刻后形成開路。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

最新產品

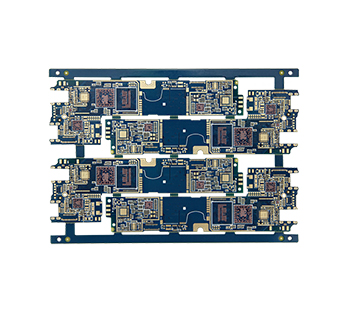

通訊手機HDI

-

-

型號:GHS08K03479A0

階數:8層二階

板材:EM825

板厚:0.8mm

尺寸:144.08mm*101mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金+OSP

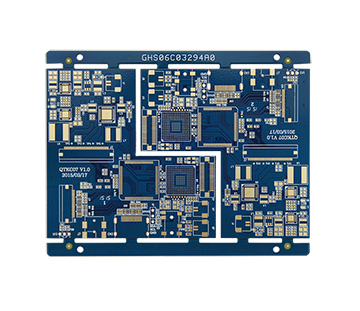

通訊手機HDI

-

-

型號:GHS06C03294A0

階數:6層二階

板材:EM825

板厚:1.0mm

尺寸:92mm*118mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金

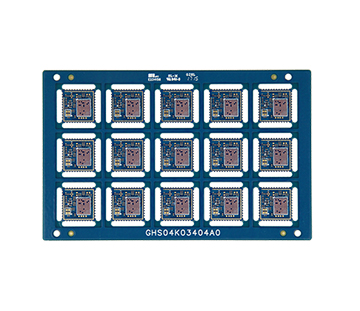

通訊模塊HDI

-

-

型號:GHS04K03404A0

階數:4層一階+半孔

板材:EM825

板厚:0.6mm

尺寸:94.00*59.59mm

最小線寬:0.076mm

最小線距:0.076mm

最小孔徑:0.1mm

表面處理:沉金+OSP

5G模塊PCB

P1.5顯示屏HDI

-

-

型號:GHS04C03605A0

層數:4層一階

所用板材:EM825

板厚:1.6mm

尺寸:24mm*116mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.13mm

最小線距:0.097mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:燈窩間距:P1.5

P2.571顯示屏HDI

-

-

型號:GHS04C03429A0

階層:4層一階

板材:EM825

板厚:1.6mm

尺寸:215.85mm*287.85mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.152mm

最小線距:0.152mm

表面處理:沉金

外形公差:+/-0.15mm(板內無定位孔)

特殊要求:控深鉆帽子電鍍間距:P2.571

P1.9顯示屏HDI

-

-

型號:GHM08C03113A0

階層:8層一階

板材:EM825

板厚:1.6mm

尺寸:239.9mm*239.9mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.127mm

最小線距:0.127mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:控深鉆間距:P1.9

P1.923顯示屏HDI

同類文章排行

- 2017年度中國電子電路板PCB百強企業排行榜

- 2017全球PCB制造企業百強排行榜

- 2014年線路板廠綜合排名——你必須知道!

- 世界頂級電路板廠商排行榜

- HDI廠之2015全球百大PCB企業榜單出爐,中國大陸PCB企業占34家!

- HDI PCB的應用及其優勢

- 看4G與5G基站電路板需求對比

- 實拍贛州深聯線路板廠生產車間,PCB全流程驚艷你的視野

- 2018年電路板行業原材料漲價潮又要開始了

- 電路板廠教你快速識別PCB綠色產品標識

最新資訊文章

- HDI 板行業趨勢洞察:未來之路在何方?

- 一個卓越的電路板廠需要具備哪些關鍵條件?

- PCB 廠憑啥能成為電子產業的 “幕后英雄” ?

- 未來 PCB 將迎來哪些顛覆性突破?

- 綠色環保趨勢下,汽車軟硬結合板材料如何革新?

- PCB 行業未來十年,將迎來哪些顛覆性變革?

- 智能化浪潮下,汽車軟硬結合板如何賦能智能駕駛?

- 未來電路板會在物聯網應用中有何新突破?

- 軟硬結合板憑什么在汽車電子中備受青睞?

- 手機無線充線路板的未來發展方向在哪?

共-條評論【我要評論】