一種嵌入式散熱汽車線路板的制作過程

汽車線路板在大功率運行下產生大量的熱量,如何高效、便捷地為電子器件散熱降溫已成為關乎產品系統設計關鍵問題。本文介紹了一種采用鋁基散熱的嵌入式PCB的開發過程并分享了一套最優的產品實現方案。

前言

隨著電子系統集成化程度的不斷提升,大容量數據的傳輸和處理也向著高頻化、高速化發展,使得電子產品不斷向著高密度、多功能化方向發展。這些導致單位面積或體積功率的不斷攀升而產生大量的熱量,使得單位體積的熱流密度急劇增加,高密度集成等使得散熱空間縮小,散熱通道擁擠或者堵塞,長時間的高熱或者頻繁地高低溫循環,不僅導致產品老化、結構變形和器件過熱損壞等物理性能方面的問題,更是對產品的熱可靠性和信號傳輸保真度等產生過熱失效。如何將產品溫度保持在滿足產品可靠性的規定范圍,是電子產品熱設計需要考慮的重點問題。目前的電子設備熱設計一般劃分為系統級熱設計、板級熱設計和封裝級熱設計三個層次,分別對應設備框架、PCB產品和元器件三個層級。作為PCB產品結構設計上對電子設備散熱的改善,常見的PCB產品設計散熱優化主要有埋銅塊、金屬基板等,本文主要講述的是一種采用嵌入式金屬基散熱的PCB產品的制造實現方案。

產品結構分析

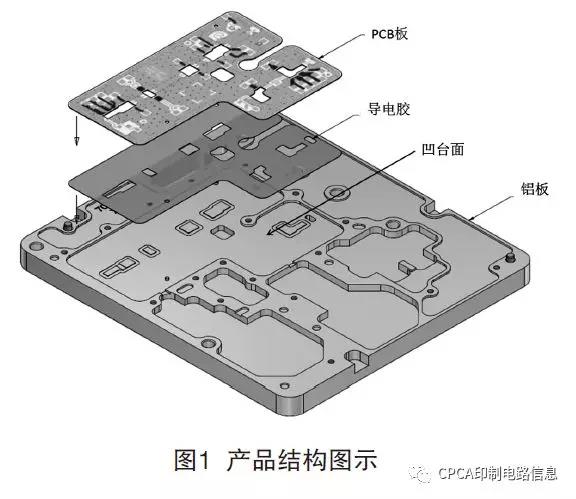

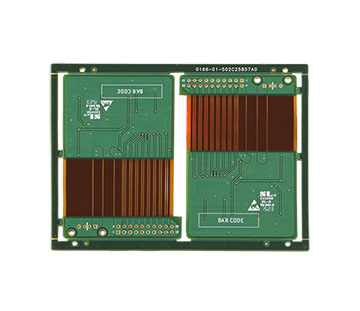

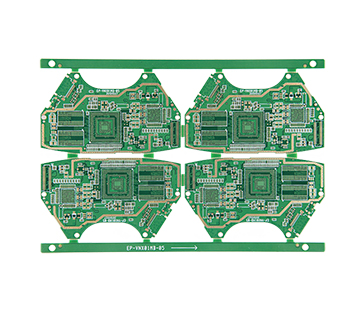

公司某客戶設計的某款嵌入式PCB產品,結構如圖1所示。產品整體由鋁板和PCB板組成,PCB嵌入到鋁板凹臺面中采用導電膠進行貼合,鋁板在傳輸、分散產品運行時產生的高熱的效果的同時也是集成器件貼裝的平臺。

產品實現主要難點分析

2.1 導電膠溢膠

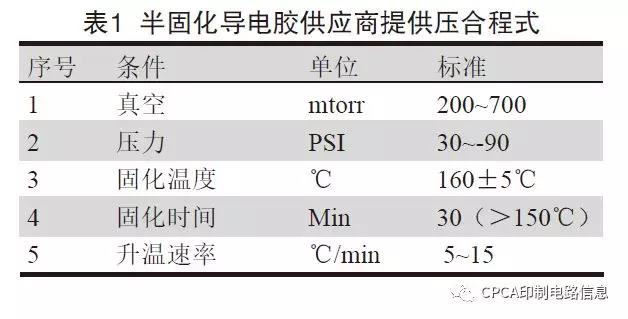

導電膠較高的升溫速率要求和較大的壓合壓力,使得導電膠有著較大的流動度,極易溢膠上PCB邦定焊盤、通過通孔上PCB板面以及通過槽邊溢上鋁板器件貼裝平臺。因導電膠具有導電性,任何部位的溢膠均有可能導致產品電測短路,造成產品性能失效。如何設定導電膠的壓合程序,使得其符合產品溢膠管控標準,且壓合不產生分層、爆板等性能缺陷?(表1)

2.2 壓合分層

由于PCB板內嵌到鋁板凹臺面上,同時鋁板板角存在兩個銷釘,使得壓合時PCB板壓合存在失壓風險。如何設計壓合疊層結構,避免PCB板與導電膠壓合時失壓。

策劃及執行效果

3.1 首次產品實現策劃及執行

-

3.1.1 策劃方案

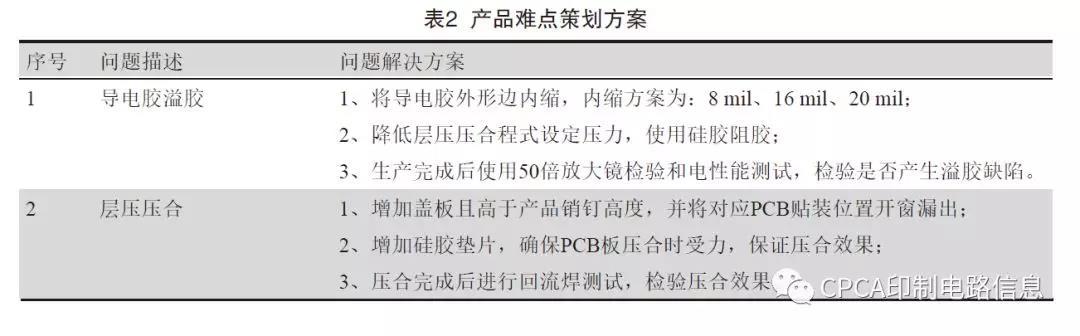

針對產品特點,主要考慮改善導電膠外形設計和層壓壓合程式的受力、壓合時間等(表2)。

-

3.1.2 策劃執行結果

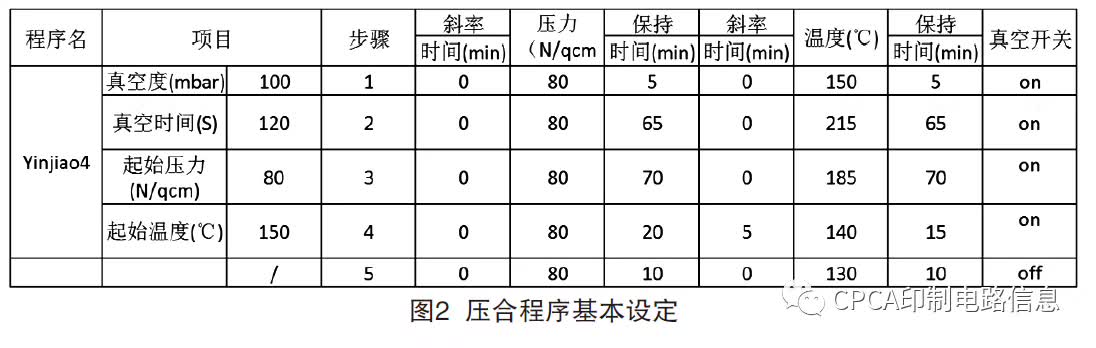

根據產品策劃方案,綜合產品質量影響因子,進行組合生產實踐驗證。首批生產試驗結果發現,不論如何降低壓力和內縮導電膠外形變均無法完全保證無溢膠缺陷,電測無法合格。但在圖2壓合程序下生產,可確保產品回流測試無分層缺陷。

-

3.1.3 生產總結分析

根據前期生產試驗效果,分析過程設計和結果逆推,發現有以下幾點需要改善。

(1)尋求更小膠厚的導電膠。前期采用0.1 mm膠厚的導電膠含膠量過大,在PCB板厚僅為0.2 mm時,溢膠上焊盤和外形邊無法避免,需尋找更小厚度的導電膠進行試驗。

(2)更改產品設計方案,改通孔為盲孔設計,取消產品銷釘。前期PCB內的通孔無阻膠作用,導電膠在壓合時,在流膠無阻滯時會溢上孔口,較大的含膠量使得其流膠更多,從而蔓延至PCB線路上,致使電測短路,故更改產品設計方案。

(3)繼續改善壓合程式。前期壓合程式雖無法完全解決溢膠,但在改善壓力和壓合時間等的設計后,可保證壓合成品無分層缺陷,后續在保證無分層條件下,繼續減小壓合壓力。

(4)改善輔料配套設計。前期輔料設計主要是為了確保PCB板壓合受力,避免僅有銷釘受壓的情況。現設計蓋板對覆型硅膠進行限制和配壓,減小PCB壓合受力,避免溢膠。

3.2 二次產品開發過程

-

3.2.1 第二次試驗方案

根據3.1.3中的分析,我們尋找到目前已開發的產品中最小膠厚為0.05 mm的導電膠,考慮前期設計和生產效果,設計出試驗方案。

-

3.2.2 策劃方案執行效果

根據生產實踐和產品結果分析發現,采用0.05 mm膠厚導電膠,按策劃方案執行,盲孔方案板在板面無溢膠,但在PCB板外形邊仍然存在溢膠,且無法完全避免。部分產品目視無溢膠,但在50倍放大鏡檢測下仍然可以溢膠。但回流測試未見分層。

-

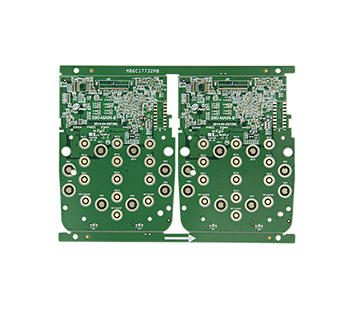

3.2.3 第三次優化及效果

根據前期開發,已基本確認壓合程式設定和輔料配套,若繼續減少導電膠的含膠量即可確保產品開發。第三次優化設計為:

(1)導電膠內縮1.0 mm,壓合程式給定壓力為50 N/cm2;

(2)在導電膠內增加小孔開窗,采用物理加工的方法減少導電膠,達到減小膠量的目的。按上述方案執行,成品效果如圖3,客戶要求的所有溢膠控制區域內均無溢膠缺陷,經回流測試和電性能測試均未見質量和性能缺陷。同時,產品也在客戶端通過驗證。

.jpg)

-

3.3 產品實現方案小結

綜合前述試驗策劃方案和生產實際效果驗證,實現此嵌入式PCB的最佳生產方案。

結語

在開發此嵌入式散熱PCB的過程中,主要面對的問題就是產品溢膠缺陷和分層缺陷。為成功開發新產品和滿足客戶端需求,我們從生產物料、生產工藝和輔料配套等方面進行適當的更改和不斷地優化,最終成功開發出新的產品。作為PCB制造行業的從業人員,關注PCB發展方向和應用領域,關注新產品的流程開發,積累不同的實現方法和技術設計,學習和了解更多新材料的知識,是實現制造滿足設計需求、提升時代發展速度的必然要求。所以,我們愿意最大程度的與大家分享我公司最新的技術開發成果,促進技術交流。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

最新產品

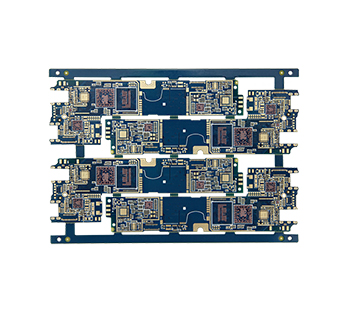

通訊手機HDI

-

-

型號:GHS08K03479A0

階數:8層二階

板材:EM825

板厚:0.8mm

尺寸:144.08mm*101mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金+OSP

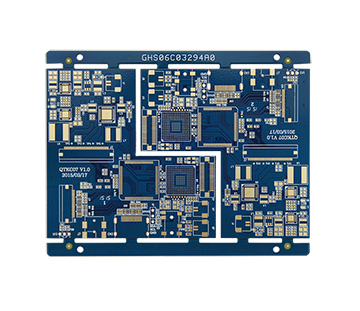

通訊手機HDI

-

-

型號:GHS06C03294A0

階數:6層二階

板材:EM825

板厚:1.0mm

尺寸:92mm*118mm

最小線寬:0.075mm

最小線距:0.075mm

最小孔徑:0.1mm

表面處理:沉金

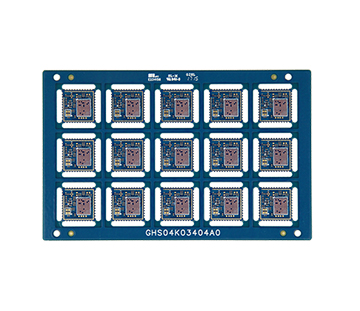

通訊模塊HDI

-

-

型號:GHS04K03404A0

階數:4層一階+半孔

板材:EM825

板厚:0.6mm

尺寸:94.00*59.59mm

最小線寬:0.076mm

最小線距:0.076mm

最小孔徑:0.1mm

表面處理:沉金+OSP

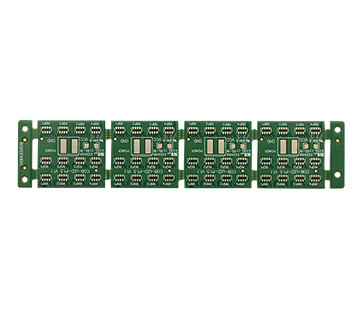

5G模塊PCB

P1.5顯示屏HDI

-

-

型號:GHS04C03605A0

層數:4層一階

所用板材:EM825

板厚:1.6mm

尺寸:24mm*116mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.13mm

最小線距:0.097mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:燈窩間距:P1.5

P2.571顯示屏HDI

-

-

型號:GHS04C03429A0

階層:4層一階

板材:EM825

板厚:1.6mm

尺寸:215.85mm*287.85mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.152mm

最小線距:0.152mm

表面處理:沉金

外形公差:+/-0.15mm(板內無定位孔)

特殊要求:控深鉆帽子電鍍間距:P2.571

P1.9顯示屏HDI

-

-

型號:GHM08C03113A0

階層:8層一階

板材:EM825

板厚:1.6mm

尺寸:239.9mm*239.9mm

最小盲孔:0.1mm

最小埋孔:0.2mm

最小線寬:0.127mm

最小線距:0.127mm

表面處理:沉金

外形公差:+0.05/-0.15mm(板內無定位孔)

特殊要求:控深鉆間距:P1.9

P1.923顯示屏HDI

同類文章排行

- 2017年度中國電子電路板PCB百強企業排行榜

- 2017全球PCB制造企業百強排行榜

- 2014年線路板廠綜合排名——你必須知道!

- 世界頂級電路板廠商排行榜

- HDI廠之2015全球百大PCB企業榜單出爐,中國大陸PCB企業占34家!

- HDI PCB的應用及其優勢

- 看4G與5G基站電路板需求對比

- 實拍贛州深聯線路板廠生產車間,PCB全流程驚艷你的視野

- 2018年電路板行業原材料漲價潮又要開始了

- 電路板廠教你快速識別PCB綠色產品標識

最新資訊文章

- HDI 板行業趨勢洞察:未來之路在何方?

- 一個卓越的電路板廠需要具備哪些關鍵條件?

- PCB 廠憑啥能成為電子產業的 “幕后英雄” ?

- 未來 PCB 將迎來哪些顛覆性突破?

- 綠色環保趨勢下,汽車軟硬結合板材料如何革新?

- PCB 行業未來十年,將迎來哪些顛覆性變革?

- 智能化浪潮下,汽車軟硬結合板如何賦能智能駕駛?

- 未來電路板會在物聯網應用中有何新突破?

- 軟硬結合板憑什么在汽車電子中備受青睞?

- 手機無線充線路板的未來發展方向在哪?

共-條評論【我要評論】