以往一般電路板設計用于零件組裝的貫通孔孔徑,幾乎都是以插件的孔徑為主,但是在高密度HDI板發展方面,這類的孔大幅減少而且幾乎都是用于工具孔方面的設計。但是小孔方面,卻因為連結密度提高使得比例越來越高。其中尤其是電子構裝用的載板,目前已有不少載板設計將孔徑設計縮小到100um左右,而更嚴苛者甚至還會要求更小的貫通孔尺寸。

以機械切削的原理而言,單位時間內刀具所通過的面積與切削量有正比關系。同樣的道理,切削所產生的殘屑也與切削的品質有關系。一個好的機械切削工程,就是如何強化切削力、加強排屑力、保持精準度、加強恨具壽命的工程。在機械鉆孔越來越小型化的過程中,鉆針的尺寸必然越來越小,相對的刀刃強度也越來越弱(因為刀具強度與本體的材料厚度成正比),因此難度相對提升。

為此機械鉆孔機業者不斷的在鉆軸轉速方面作提升,希望能夠提升單位時間內鉆針刃面所通過的面積。在排屑方面則一再的提供如:多段式鉆孔、強化排屑的壓力腳、冷卻鉆針等等機制。在精度方面則提出,較小的壓力腳開口可以改善鉆孔精度降低偏移。在鉆孔蓋板材料方面則提出,使用特殊的鉆孔蓋板可以提供潤滑的機能,改善孔壁的品質。鉆針制造商則提供鉆針直徑逐漸縮小的鉆針,就是所謂的(under cut)型鉆針,希望能降低鉆孔過程中的鉆針與孔壁的摩擦,借以減少膠渣的產生及幫助提供排屑的空間。

另外為了特殊的設計需求,傳統的機械鉆孔還被要求要作出深度控制的盲孔,雖然如前文所提使用者少,但這又使得鉆孔機械商與刀具商忙得團團轉。至于機械鉆孔壓力腳排屑的機構方面,則有廠商提出縮小壓力腳開口可以改善鉆孔精度的想法。圖5.2所示,為壓力腳改變對于鉆孔品質改變的示意。

當電路板的平整度提高時,相對的精準度以及斷針率都有可能改善。

目前電路板業界的一般產品設計,仍然以350um以上的孔徑設計較多,但是在高密度HDI板的設計方面則250um的產品設計比例也相當不少。至于250um以下的孔徑加工,則多數用在電子構裝載板類的產品上。由于200um孔徑的加工能力,因為機械設備的成熟度及小孔徑鉆針單價下滑,在產品的應用普及率方面也有上升,但是在電路板單價低的影響下,整體使用比率還是不高。

鉆針廠商目前技術較領先者,號稱可以生產0.05mm直徑的產品,但是在實用上目前可量產的技術仍然停留在0.1mm孔徑左右。同時因為機械鉆孔的孔徑狀況基本上與所要鉆的小孔深度有關,也就是所謂的縱橫比,因此小孔加工時常必須是單片或兩片一次鉆,這樣的作業方式鉆孔的制作成本就比較高。

因此,在決定采用何種鉆孔技術制作電路板時,鉆孔孔徑的設計會是制作成本的重要考慮項目之一。而且這樣等級的鉆孔技術討論,必定集中在一些單價高密度需求高的構裝載板應用方面。

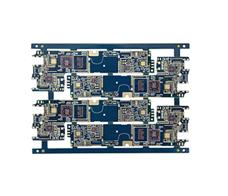

通訊手機HDI

通訊手機HDI 通訊手機HDI

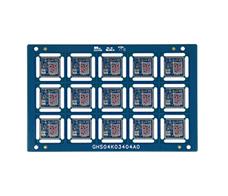

通訊手機HDI 通訊模塊HDI

通訊模塊HDI