在電子設(shè)備不斷向小型化、高性能化發(fā)展的當(dāng)下,電路板作為電子系統(tǒng)的關(guān)鍵載體,其技術(shù)革新的步伐從未停歇。從微孔工藝的精密化發(fā)展,到高頻高速性能的重大突破,電路板正以日新月異的技術(shù)變革,支撐著各個(gè)領(lǐng)域電子設(shè)備的升級(jí)換代。?

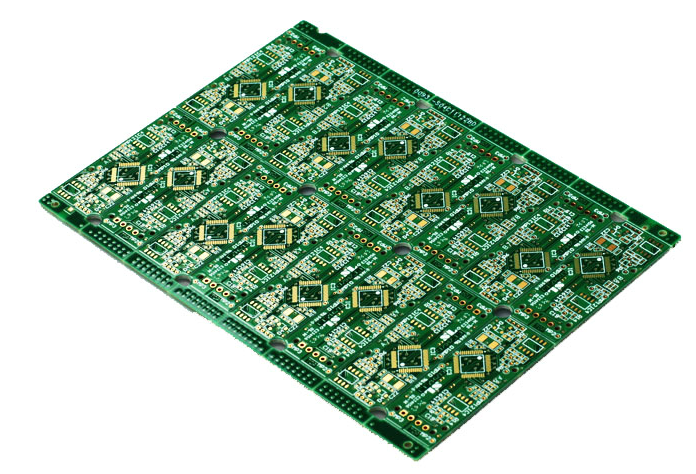

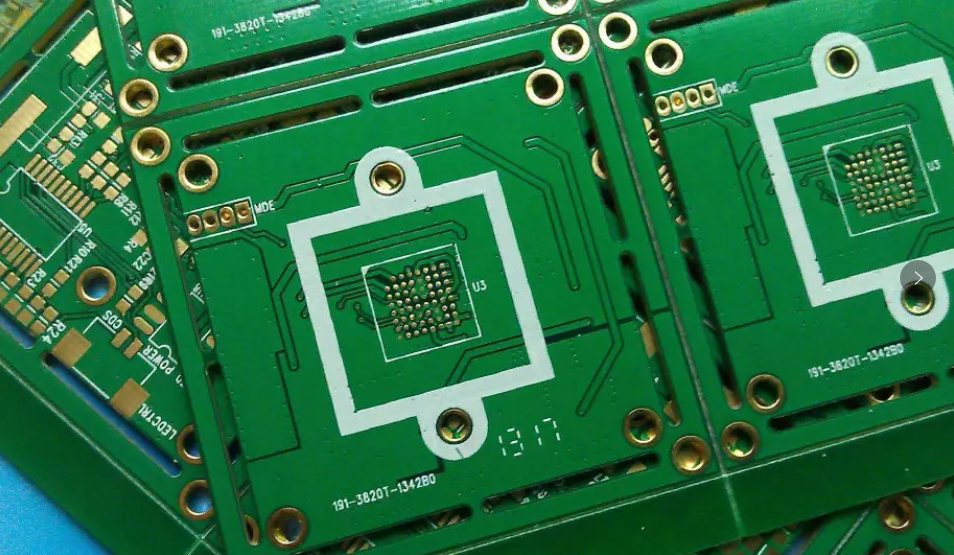

PCB微孔工藝堪稱現(xiàn)代電路板制造中的 “納米繡花”,精細(xì)而關(guān)鍵。在傳統(tǒng)電路板設(shè)計(jì)中,信號(hào)層間互連多依賴貫穿整個(gè)板厚的通孔。然而,隨著芯片集成度不斷提高,引腳數(shù)量增多,BGA 封裝間距縮小,傳統(tǒng)通孔弊端盡顯:占據(jù)過(guò)多布線空間,阻礙其他層走線,降低布線效率;長(zhǎng)通孔易引發(fā)阻抗不匹配與寄生效應(yīng),干擾高速信號(hào)傳輸;面對(duì)芯片封裝向 0.4mm 甚至更小間距演進(jìn),通孔間距難以滿足設(shè)計(jì)需求。微孔技術(shù)應(yīng)運(yùn)而生,其通常指直徑小于 150μm(0.15mm)的鉆孔,主要用于層間互連。微孔深度受限于 1:1 的孔徑比,孔深不大于孔徑。

電路板依據(jù)結(jié)構(gòu)和互連方式,微孔分為單層微孔、堆疊微孔、階梯微孔、埋入微孔等類型。在制造工藝上,由于微孔尺寸極小,傳統(tǒng)機(jī)械鉆孔難以勝任,激光鉆孔成為主流。例如,CO?激光適用于較厚材料,UV 紫外激光波長(zhǎng)更短(355nm),可精準(zhǔn)加工銅箔和介質(zhì)層,用于精細(xì)微孔制造。微孔鉆出后,需進(jìn)行化學(xué)銅沉積、填充電鍍等金屬化處理,以確保良好導(dǎo)電性。微孔技術(shù)極大提升了電路板布線自由度,尤其在高引腳數(shù) BGA 封裝設(shè)計(jì)中,成為不可或缺的技術(shù)手段。如今,隨著先進(jìn)封裝和 5G、AI、汽車電子等領(lǐng)域發(fā)展,微孔技術(shù)朝著更高密度、更高可靠性方向演進(jìn),如 mSAP + 微孔、超小型微孔(Sub-50μm Microvia)、全埋式微孔等技術(shù)不斷涌現(xiàn)。?

線路板高頻高速性能突破同樣是電路板技術(shù)革新的關(guān)鍵方向。在 5G 通信、雷達(dá)射頻、高速計(jì)算等前沿領(lǐng)域,對(duì)電路板信號(hào)傳輸速度和穩(wěn)定性要求極高。傳統(tǒng)電路板材料,如 FR-4,介電常數(shù)(Dk)較高(約 4.5),在高頻下信號(hào)傳輸損耗顯著,速度受限。

PCB廠為解決這一難題,新型材料不斷涌現(xiàn)。聚四氟乙烯(PTFE)、陶瓷復(fù)合材料和高頻環(huán)氧樹(shù)脂等新型高頻材料,具有低介電常數(shù)(Dk<3.0)、低損耗因子(Df<0.0015)的特性,可大幅降低信號(hào)傳輸損耗。在層疊與阻抗設(shè)計(jì)方面,為滿足 AI 芯片等內(nèi)部不同模塊間納秒級(jí)數(shù)據(jù)交互同步需求,需對(duì)傳輸線精細(xì)化設(shè)計(jì),將高頻信號(hào)線視為傳輸線,通過(guò)精準(zhǔn)阻抗控制(如 50Ω±5%)和等長(zhǎng)布線(偏差<50ps),避免信號(hào)反射與 “相位差” 引發(fā)的時(shí)序混亂;同時(shí)優(yōu)化層疊結(jié)構(gòu),采用 “信號(hào)層 - 地層 - 電源層” 交替疊層,縮短電源與地平面間距(<50μm),降低電磁耦合噪聲。此外,高頻信號(hào)傳輸伴隨發(fā)熱問(wèn)題,通過(guò)熱 - 信號(hào)協(xié)同設(shè)計(jì),采用金屬基板增強(qiáng)散熱,確保電路板在高溫環(huán)境下仍能穩(wěn)定工作。?

.png)

從微孔工藝到高頻高速性能突破,電路板技術(shù)革新正全方位推動(dòng)電子設(shè)備邁向更高性能、更小尺寸、更強(qiáng)可靠性的新階段,為 5G、物聯(lián)網(wǎng)、人工智能等新興技術(shù)發(fā)展筑牢根基,在未來(lái),也必將持續(xù)引領(lǐng)電子產(chǎn)業(yè)的變革與進(jìn)步。?

通訊手機(jī)HDI

通訊手機(jī)HDI 通訊手機(jī)HDI

通訊手機(jī)HDI 通訊模塊HDI

通訊模塊HDI