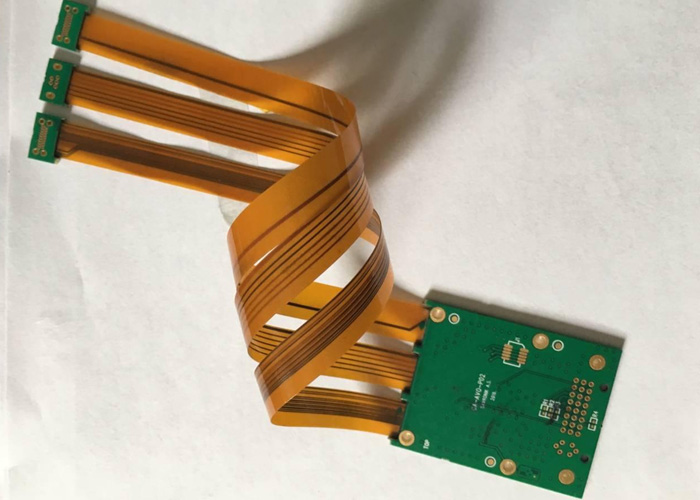

在電子設備小型化、多功能化的浪潮下,軟硬結合板因兼具柔性電路板(FPC)的可彎折性與剛性電路板(PCB)的穩固支撐性,成為諸多電子產品的理想選擇。然而,剛柔交界開裂問題卻如影隨形,嚴重影響產品的可靠性與使用壽命。要突破這一 “脆弱關節” 難題,需從材料、設計、工藝等多維度深入探究。

.png)

軟硬結合板的材料是解決開裂問題的根基。在剛柔交界區域,剛性層常用的 FR - 4 材料與柔性層的聚酰亞胺(PI)材料熱膨脹系數差異顯著,FR - 4 的熱膨脹系數約為 18ppm/°C,PI 則高達 30ppm/°C 。當設備運行產生溫度變化,這種熱膨脹系數的不匹配會使剛柔交界承受巨大應力,長期積累便易引發開裂。為緩解此問題,可在交界區域引入緩沖材料,如低流膠 PP 。它能有效緩沖剛性層與柔性層因熱膨脹差異產生的應力,同時,其低流動性可減少溢膠,避免污染電路,確保尺寸穩定,樹脂固化后收縮率小于 1%,維持結合部平整。此外,研發新型材料以縮小剛性與柔性材料熱膨脹系數差距也是關鍵方向。一些企業已著手開發熱膨脹系數接近 PI 的改性 FR - 4 材料,有望從根源降低交界應力。

.png)

剛柔結合板設計層面的優化對攻克開裂難題至關重要。在剛性區域布局上,應將 BGA、連接器等重型器件優先安置在剛性層,因其重量大,放置在剛性層可便于焊接且提供穩固支撐,減輕剛柔交界負擔。剛性層厚度建議不小于 0.4mm,保證足夠機械強度。對于柔性區域過渡設計,采用階梯式過渡,即把剛性層邊緣削薄處理成斜邊,能有效分散應力集中;在柔性區轉角處設計半徑不小于 0.5mm 的圓角,可避免折痕產生,降低斷裂風險。同時,在剛柔結合處增加 PI 或 FR4 補強板,能增強結合力,防止層間剝離,但使用金屬補強時需預留膨脹空間,防止熱應力致開裂。例如,某品牌手機主板在設計剛柔結合板時,嚴格遵循這些設計原則,將剛柔交界開裂率從原先的 15% 降至 3% 以內。

PCB生產工藝的精準控制是保障剛柔結合板質量、避免開裂的最后防線。在層壓環節,要精準把控溫度、壓力與時間參數。先柔后剛的層壓順序,能使柔性層定位精準,適合超薄結構;先剛后柔則為剛性層提供支撐,減少褶皺風險。在鉆孔工序,剛柔結合板鉆孔難度大,需選用高精度鉆孔設備,如 CO?激光或 UV 激光設備,精準控制鉆孔位置與孔徑,避免因鉆孔偏差損傷剛柔交界區域。例如,在汽車電子控制單元(ECU)的軟硬結合板生產中,通過升級鉆孔設備,將鉆孔偏差控制在 ±5μm 以內,顯著降低了因鉆孔導致的開裂問題。

剛柔交界開裂頻發這一 “脆弱關節” 難題,并非無法攻克。通過材料創新、設計優化與工藝升級協同發力,有望大幅提升軟硬結合板的可靠性,為電子設備的穩定運行提供堅實保障,助力電子行業向更高性能、更小尺寸方向邁進。

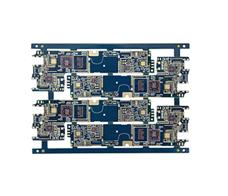

通訊手機HDI

通訊手機HDI 通訊手機HDI

通訊手機HDI 通訊模塊HDI

通訊模塊HDI