電路板廠是專業生產印刷電路板(Printed Circuit Board,簡稱 PCB)的企業。電路板廠的工作流程一般包括以下幾個主要環節:

.jpg)

一、設計與工程

客戶需求溝通:

電路板廠與客戶進行深入溝通,了解客戶對電路板的具體要求,包括功能、性能、尺寸、層數、材料等方面的需求。

收集相關技術文件和設計規范,確保對客戶需求有準確的理解。

電路設計:

根據客戶需求,設計工程師使用專業的電子設計自動化(EDA)軟件進行電路板的原理圖設計。

原理圖設計包括確定電路的各個元件及其連接關系,確保電路的功能符合客戶要求。

布局設計:

在原理圖設計完成后,進行電路板的布局設計。布局設計主要是確定各個元件在電路板上的位置,以及電路板的層數、走線等。

布局設計需要考慮信號完整性、散熱、電磁兼容性等因素,以確保電路板的性能和可靠性。

工程審核:

設計完成后,由專業的工程團隊對設計進行審核。審核內容包括設計的合理性、可制造性、可測試性等方面。

對發現的問題進行及時修改和優化,確保設計符合生產要求。

二、原材料采購

材料清單確定:

根據設計要求,確定所需的原材料清單,包括基板材料、銅箔、油墨、焊料、電子元件等。

對每種原材料的規格、質量要求進行明確規定。

供應商選擇:

尋找可靠的原材料供應商,對供應商的資質、產品質量、價格、交貨期等進行評估。

選擇合適的供應商進行合作,建立長期穩定的供應關系。

原材料采購:

根據生產計劃,向供應商下達采購訂單,確保原材料按時到貨。

對到貨的原材料進行嚴格的檢驗和入庫管理,確保原材料的質量符合要求。

三、生產制造

下料:

PCB廠根據設計要求,將基板材料切割成合適的尺寸。

確保下料尺寸的準確性,為后續的生產工序提供基礎。

內層制作:

對內層基板進行圖形轉移,將設計好的電路圖案通過光刻等工藝轉移到內層基板上。

進行內層蝕刻,去除不需要的銅箔,形成內層電路。

對內層電路進行檢驗和修復,確保電路的質量。

壓合:

將內層電路與外層銅箔通過壓合工藝結合在一起,形成多層電路板。

控制壓合的溫度、壓力和時間等參數,確保壓合質量。

外層制作:

對外層銅箔進行圖形轉移和蝕刻,形成外層電路。

進行鉆孔,為電路板的各個層之間提供電氣連接通道。

電鍍:

對鉆孔進行電鍍,在孔壁上形成導電層,實現各層電路之間的連接。

對外層電路進行電鍍,提高電路的導電性和耐腐蝕性。

表面處理:

根據客戶要求,對電路板進行表面處理,如噴錫、沉金、OSP 等。

表面處理可以提高電路板的可焊性和抗氧化性。

絲印:

在電路板上進行絲印,標識元件位置、型號等信息。

確保絲印的清晰度和準確性。

四、質量檢測

電路板在線檢測:

在生產過程中,進行在線檢測,如內層電路檢測、鉆孔檢測、電鍍檢測等。

及時發現生產過程中的問題,進行調整和修復。

最終檢測:

對生產完成的電路板進行最終檢測,包括外觀檢查、電氣性能測試、可靠性測試等。

外觀檢查主要檢查電路板的表面質量、絲印質量等;電氣性能測試包括導通測試、絕緣測試、阻抗測試等;可靠性測試包括熱沖擊測試、潮熱測試、振動測試等。

質量控制:

建立嚴格的質量控制體系,對原材料、生產過程和成品進行全面的質量控制。

對檢測發現的問題進行分析和處理,采取糾正措施,防止問題再次發生。

.jpg)

五、包裝與出貨

包裝:

根據客戶要求,對合格的電路板進行包裝。包裝方式包括防靜電袋包裝、托盤包裝、紙箱包裝等。

確保包裝的牢固性和防護性,防止電路板在運輸過程中受到損壞。

出貨:

安排出貨,選擇合適的運輸方式,確保電路板按時送達客戶指定地點。

提供出貨報告和相關質量文件,為客戶提供產品追溯和質量保證。

.JPG)

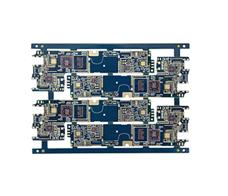

通訊手機HDI

通訊手機HDI 通訊手機HDI

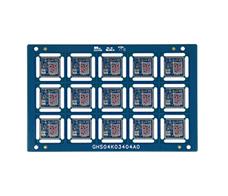

通訊手機HDI 通訊模塊HDI

通訊模塊HDI