栓孔的開孔制程是增層電路板制程中最重要的步驟之一。栓孔的主要檢查項目包括栓孔孔徑和絕緣層厚度。絕緣層厚度的測量方法如上述。在制程可能產生的不良栓孔形式包括額外栓孔和不完全栓孔。所謂額外栓孔是指在不需要開孔的地方額外形成開孔。而不完全栓孔則是指上下沒有完全導通或是對位不準的栓孔。

圖6.2是額外栓孔的照片。產生額外栓孔的主要原因是因為感光性樹脂在使用時其中混有雜質或氣體而在涂布的過程中于感光性樹脂的薄膜中產生氣泡,在后續制程中由于氣泡破了而產生孔洞。如照片右側的孔洞是由氣泡所形成的開孔。

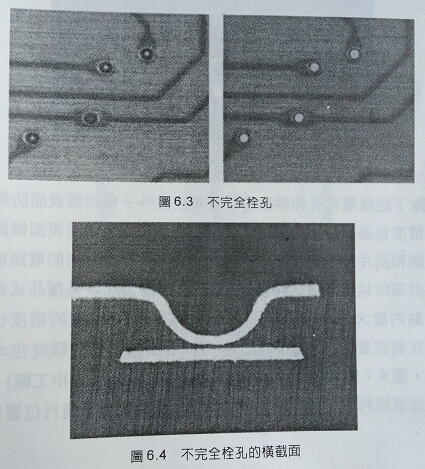

圖6.3為不完全孔的照片。在正常狀況下,利用光學顯微鏡觀察栓孔時由于底部的銅表面會反射光所以栓孔底部通常為亮面,因此可以利用光學顯微鏡直接檢查栓孔。在觀察時可以根據栓孔底部的亮面面積大小來判別開孔是否完全。和圖6.3右邊的照片相比,右邊照片中的栓孔亮面面積很小,這是因為開孔不完全使得栓孔下面的銅表面無法完全顯露出來,造成不完全栓孔的原因除了絕緣層厚度太厚不容易形成開孔之外,也有可能因為完成開孔后,在進行高溫絕緣層硬化的過程中絕緣層熔融而將開孔填起來。圖6.4為不完全栓孔的橫截面照片,不完全栓孔的下半部呈現和先前介紹蝕刻未完全栓孔一樣的半圓形橫截面。

圖6.5是栓孔對位不準的情形。由于增層電路板中形成栓孔所用的光罩和線路的光罩不同,因此如果兩者對位不準或是加工盡二有誤差時便會產生對位不準的情形。因此對于增層電路板而言對位精度和加工精度是最基本的要求。

除了絕緣層栓孔和線路的位置精度之外,電路板表面防焊漆的位置精度也必須特別注意,防焊漆的主要功能是保護表面線路并定義線路和晶片接點的位置,因為高密度晶片接點所用的電路板接點密度很高所以對于位置精度的要求也很高。圖6.6是覆晶式封裝晶片接點的放大照片,對銅接點而言防焊漆開口位置的精度也很重要。在高密度晶片封裝的情形時通常會要求位置的精度在±38um以內,圖6.7是500*600mm的電路板,電路板可以直接利用光學顯微鏡或自動光學檢查設備來進行位置精度的檢查。

電鍍銅的基本檢查項目是線路的接著強度。測量電鍍銅接著強度的方式是利用剝離測試法測量1cm寬度的電鍍銅導線由基板上剝離所需要的力量。由于接著強度會受電鍍銅厚度、剝離速度、剝離寬度和絕緣層厚度的影響,因此測量時必須固定這些參數,測量的結果除了可以比較接著強度之外也可以作為選擇電鍍銅制程最佳化參數的依據。

通訊手機HDI

通訊手機HDI 通訊手機HDI

通訊手機HDI 通訊模塊HDI

通訊模塊HDI