3.埋盲孔HDI PCB分類

3.1四層一次層壓埋盲孔HDI PCB

產品特征:一般為兩張或兩張以上芯板組成,芯板具有埋盲孔。

工藝路線:芯板鉆孔→芯板電鍍→芯板單面圖形制作→inspecta鉆鉚釘孔→層壓→雙軸鉆靶→微蝕→鉆孔→孔金屬化→外層圖形

技術難點:當結構為<1.2mm的四層板時,有銷定位方式壓合偏位缺陷較高

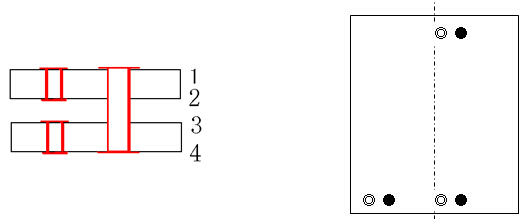

如圖1所示:

3.1.1四層一次層壓埋盲孔HDI PCB的ME資料制作

|

控制項目 |

原因 |

ME制作要求 |

|

芯板鉆孔程序比例縮放 |

薄板孔金屬化尺寸變化 |

按芯板種類進行縮放 |

|

內層單面圖形比例 |

目前芯板板厚度大于0.3mm,收縮情況較小 |

目前按芯板進行縮放,當芯板厚度小于0.3mm時,進行質量跟進。 |

|

輔助菲林圖形 |

防止內層制作偏位時,對內層識別點及靶標位置干擾。 |

輔助菲林要求無識別點或靶標點, |

|

四層板層壓易偏位 |

有銷定位易偏位, |

層壓定位方式為鉚釘定位 |

|

識別點及靶標位置 |

|

按下圖所示“◎”為靶標,“●”識別點。靶標位于識別點與中線之間,可以在中線上(要回避曝光定位孔) |

3.1.2四層一次層壓埋盲孔HDI PCB加工過程控制

|

重點工序 |

控制點 |

不良后果 |

|

內層鉆孔 |

防止薄板折皺,倒夾點加工時易變形。 |

電鍍需壓平 |

|

內層圖形 |

圖形與孔對位要求最高,一般不能偏50% |

破壞定全部定位系統 |

|

層壓準備 |

防止鉚合偏位,可用X光進行檢驗 |

對位偏 |

|

層壓 |

鉆靶均分,收縮大于0.15mm時要報警 |

外層盲孔對位偏 |

|

鉆孔 |

外層通孔位與盲孔對位。 |

|

|

外層圖形 |

一般使用自曝光機進行加工。 |

外層盲孔對位偏 |

下一步改進內容:

- 使用除有銷定位外的多種定位方式進行層壓。

- 盲孔孔內鍍層要求與生產控制。(外層盲孔孔內無銅與有銅的相關要求不明)

3.1.3四層一次層壓埋盲孔板案例分析

例1,D1539,原結構要求孔內銅厚為大于20um,內外層銅厚為3OZ。選用1OZ芯板則可按上述工藝路線進行加工。但如果選擇2OZ芯板,則可減少電鍍時間及壓合后微蝕,加工效率最高,外層成品銅厚為4OZ,圖形補償允許情況下,使用2OZ芯板的結構設計優于1OZ芯板。

3.2六層(或以上)一次層壓埋盲孔板

產品特征:一般為3張或3張以上芯板組成,表層芯板具有埋盲孔。內層通常無埋孔。

工藝路線:芯板鉆孔→芯板電鍍→芯板單面圖形制作→inspecta鉆鉚釘孔→層壓→雙軸鉆靶→微蝕→鉆孔→孔金屬化→外層圖形。。。。

技術難點:當結構為<1.2mm的四層板時,有銷定位方式壓合偏位缺陷較高

當結構為6層及以上板時,各內層的收縮比例不同

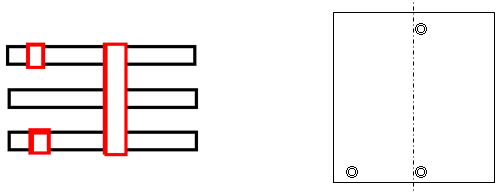

如圖2所示:

3.2.1六層(或以上)一次層壓埋盲孔板ME資料制作

|

技術難點 |

原因 |

ME制作要求 |

|

比例縮放 |

芯板電鍍后收縮 |

對鉆孔及內層菲林預放比例,見附錄3 |

|

層壓易偏位 |

鉚釘定位易偏位, |

層壓定位方式為有銷定位 |

|

薄芯板金屬化收縮大 |

金屬化過程中,芯板由于應力收縮,且2#線及4#線的收縮不同 |

芯板厚度小于0.6mm時為4#線薄板夾具加工,厚芯板要求不高 |

3.2.2六層(或以上)一次層壓埋盲孔板加工過程控制

|

重點工序 |

控制點 |

不良后果 |

|

內層鉆孔 |

防止薄板折皺 |

電鍍需壓平 |

|

內層圖形 |

圖形與孔對位要求最高,一般不能偏50%,表層芯板加工后再進行內部芯板加工。 |

對位不良會破壞定全部定位系統。未經電鍍芯板先加工會造成所有比例無法修正。 |

|

層壓準備 |

防止鉚合偏位,可用X光進行檢驗 |

對位偏 |

|

層壓 |

鉆靶均分,收縮大于0.15mm時要報警 |

外層盲孔對位偏 |

|

鉆孔 |

外層通孔位與盲孔對位。 |

|

|

外層圖形 |

一般使用自曝光機進行加工。 |

外層盲孔對位偏 |

3.2.3案例分析

例1:F/N:C0491 F/N:D0506

通訊手機HDI

通訊手機HDI 通訊手機HDI

通訊手機HDI 通訊模塊HDI

通訊模塊HDI