在電子設備制造領域,軟硬結合板作為一種特殊的電路板,正逐漸成為許多高端電子產品的首選。它不僅融合了剛性電路板(PCB)的穩固性和柔性電路板(FPC)的靈活性,還帶來了諸多設計上的優勢。

本文將深入解析軟硬結合板的基本概念、常見結構以及詳細的工藝流程,幫助電子設備廠家的采購人員更好地理解和應用這一技術。

什么是軟硬結合板?

軟硬結合板,顧名思義,是將剛性電路板與柔性電路板通過特定的工藝結合在一起形成的特殊電路板。

這種結合不僅保留了剛性電路板的高強度、高可靠性和多層布線的優勢,還賦予了電路板在特定區域的可彎曲、可折疊特性。

軟硬結合板的出現,極大地拓寬了電路板的應用場景,特別是在需要節省空間、提高集成度、增強產品耐用性和靈活性的場合。

軟硬結合板的主要制板材料包括硬性板材FR4(一種玻璃纖維增強的環氧樹脂層壓板)和柔性板材聚酰亞胺(PI)。FR4提供了必要的機械支撐和電氣絕緣,而PI則賦予了電路板優異的柔韌性和耐溫性。通過壓合等工藝,將這兩種材料有機結合在一起,形成了具有獨特性能的軟硬結合板。

軟硬結合板的常見結構

軟硬結合板的結構設計靈活多樣,以滿足不同產品的需求。以下是幾種常見的結構類型:

1. 鋼筋混凝土結構(類比):雖然這里的“鋼筋混凝土”并非字面意義上的建筑材料,但軟硬結合板在結構上的設計理念與之相似,即通過剛性部分(如FR4)和柔性部分(如PI)的結合,實現優勢互補。剛性部分提供強度和穩定性,柔性部分提供靈活性和適應性。

2. 鋼結構:在某些特殊應用中,軟硬結合板可能采用類似鋼結構的設計,即主要由鋼材或其他高強度材料構成剛性區域,而柔性區域則保持不變。這種結構具有重量輕、施工速度快、可回收利用等優點。

3. 木結構:在輕型建筑或臨時建筑的電子設備中,軟硬結合板也可能采用木結構作為柔性區域的支撐,盡管這種應用相對較少。木結構軟硬結合板具有重量輕、隔熱性能好等特點。

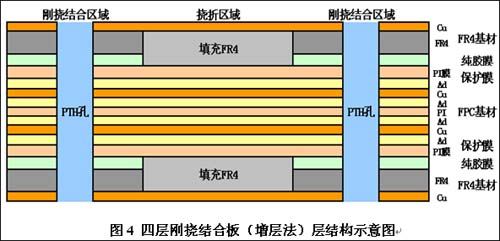

4. 復合結構:最常見且應用最廣泛的軟硬結合板結構是復合結構,如鋼-混凝土復合結構、玻璃-鋼復合結構等。這些結構通過不同材料的組合,充分發揮各自的優勢,提高軟硬結合板的整體性能。例如,在四層軟硬結合板結構中,可能包括雙層FPC基板、金手指、兩層PCB基板以及FR4填充層,通過精密的設計實現剛性與柔性的完美結合。

軟硬結合板廠的生產工藝流程

軟硬結合板的生產工藝流程復雜且精細,涉及多個關鍵步驟,任何一個環節的失誤都可能影響最終產品的質量。以下是一個典型的軟硬結合板生產流程:

1. 開料與鉆孔:首先,根據設計要求對FR4和PI等原材料進行開料和鉆孔。這一步需要精確控制尺寸和位置,確保后續工序的順利進行。

2. 壓干膜與曝光:在覆銅板上壓上干膜,并進行曝光處理,形成所需的線路圖形。曝光后通過顯影、蝕刻等步驟去除多余銅層,形成初步的線路板。

3. 軟板與硬板結合:將制作好的FPC軟板與PCB硬板進行疊層放置,通過精密的對位和壓合工藝將它們結合在一起。這一步是軟硬結合板生產的核心環節,需要嚴格控制壓合參數,避免氣泡和空洞的產生。

4. 后續加工:完成壓合后,還需進行鑼板邊、鉆孔、除膠渣、沉銅、電鍍等一系列后續加工步驟。這些步驟旨在完善線路板的電氣性能和機械性能,確保產品質量。

5. 表面處理與檢測:最后,對軟硬結合板進行表面處理(如印阻焊油墨、印字符等)和全面檢測(如電測、外觀檢查等)。只有經過嚴格檢測合格的產品才能出廠交付給客戶。

軟硬結合板的生產難點與優勢

軟硬結合板的生產難度主要體現在以下幾個方面:一是材料特性的差異導致加工難度增加;二是復雜的結構設計對工藝控制提出了更高要求;三是生產工序繁多,良品率相對較低。然而,這些難點并沒有阻擋軟硬結合板在電子產業中的廣泛應用。軟硬結合板的優勢顯而易見:

節省空間:通過三維立體組裝,有效減少電子產品的組裝尺寸。

提高性能:結合剛性與柔性特性,提升產品的整體性能和穩定性。

增強靈活性:在需要彎曲、折疊的場合表現出色,提高組裝靈活性。

減輕重量:相比傳統多層PCB,軟硬結合板通常更輕,有利于實現產品的輕量化設計。

電路板廠認識到軟硬結合板作為現代電子產業中的一種重要材料,正以其獨特的性能和廣泛的應用前景受到越來越多電子設備廠家的青睞。通過深入了解軟硬結合板的基本概念、常見結構及工藝流程,電子設備廠家的采購人員可以更加準確地選擇和應用這一技術,為產品的升級換代和市場競爭力的提升貢獻力量。

通訊手機HDI

通訊手機HDI 通訊手機HDI

通訊手機HDI 通訊模塊HDI

通訊模塊HDI