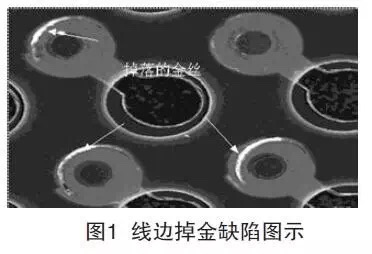

干膜法鍍鎳金板一直存在線邊掉金問題,不良率一直較高,而掉金絲問題過程檢驗難以發(fā)現(xiàn),需要到電測進行開短路測試時才能發(fā)現(xiàn)異常板,如果在電路板廠電測漏測導致不良板流到客戶端進行使用,存在極大安全隱患(圖1)。

1.掉金絲不良現(xiàn)象

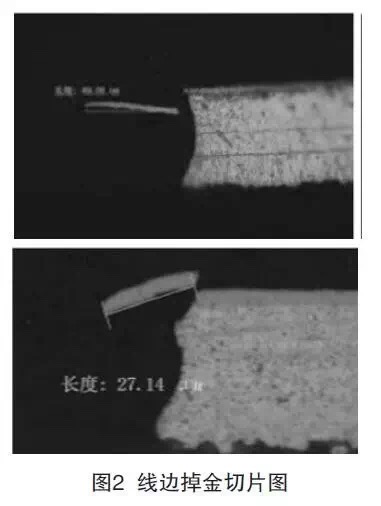

經(jīng)過收集到的掉金絲板切片(圖2),并進行統(tǒng)計對比分析發(fā)現(xiàn)有如下特征:

(1)有的線路鎳層厚度只有1 μm~2 μm,相比鎳厚下限3 μm的要求低很多;

(2)有的線路蝕刻突沿在30 μm以上,超過蝕刻突沿25 μm以內的控制要求;

(3)有的線路鎳層厚度在3 μm以上,蝕刻突沿在25 μm以內,但仍存在線邊掉金現(xiàn)象。

2.線邊掉金分析

根據(jù)生產(chǎn)制程的流程及特點,對線邊掉金進行分析,主要有以下幾個方面:

(1)鍍鎳時電流參數(shù)不合理,導致鎳層厚度偏薄,抗外力強度變差,生產(chǎn)過程突沿受外力擠壓即產(chǎn)生線邊掉金;

(2)蝕刻過程參數(shù)不合理或者蝕刻過程返工多次過蝕刻機,導致突沿長度變大,突沿受力時更易塌陷掉落;

(3)蝕刻后對金面存在較大壓力的工序只有印阻焊過程,可能為印阻焊過程壓力過大,將突沿壓塌掉落。

3.試驗方案及過程

針對以上分析原因,設計試驗如下。

3.1 跟進線邊掉金與鎳厚、突沿大小的關系

由于線邊掉金原因初步分析為鎳厚偏薄,蝕刻過蝕,突沿過大受到外力擠壓導致突沿塌陷斷裂,因此此次試驗目的是確認該類流程板不同的鎳厚、突沿大小對線邊掉金影響。

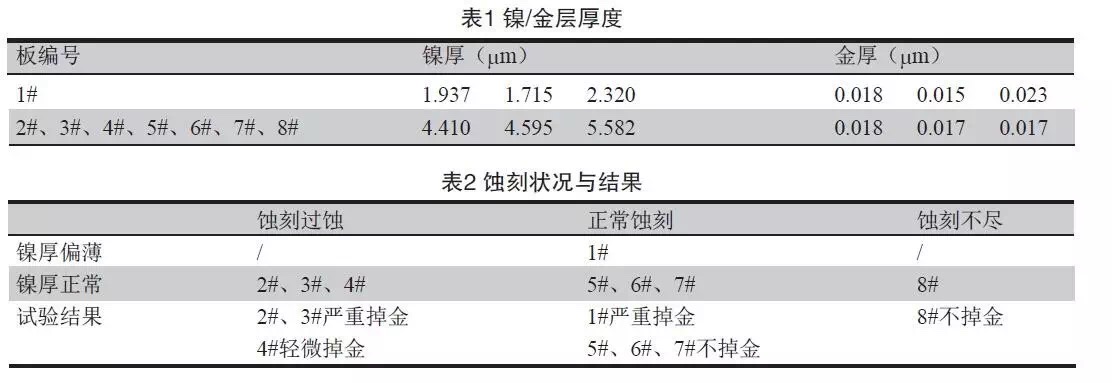

具體試驗方案如下:取8塊試驗板,編號1#、2#、3#、4#、5#、6#、7#、8#,分別按表1、表2試驗方案生產(chǎn)。

從跟進情況可知,2#、3#、4#存在蝕刻過蝕導致掉金情況;1#由于鎳厚偏薄,導致雖然蝕刻參數(shù)正常,但仍出現(xiàn)嚴重掉金。

從蝕刻后切片情況看,3M膠帶測試出現(xiàn)線邊掉金板蝕刻突沿在25μm以上。鎳厚正常,突沿控制在25μm以內時使用3M膠帶拉扯測試不會出現(xiàn)線邊掉金情況。

3.2 阻焊后線邊掉金情況

從阻焊后生產(chǎn)板觀察,不管是之前蝕刻過度出現(xiàn)掉金絲板還是正常板甚至蝕刻不盡板都有出現(xiàn)線邊掉金絲情況,隨著突沿變小,線邊掉金絲情況有一定的相應改善,但不能完全杜絕。因此線邊掉金絲問題需要重點排查阻焊生產(chǎn)時各段對金面的影響,找出影響最大點并進行改善。

跟進正常鍍鎳金、蝕刻的板在阻焊各段不同處理條件下線邊掉金情況。由于目前該類板在阻焊工序的正常流程為:阻焊前處理→塞孔→粘孔→印阻焊→預烘→對位曝光→顯影。而前三步阻焊前處理、塞孔、粘孔均對金面存在較大的壓力,因此需要試驗確認這三段對線邊掉金絲的貢獻度。設計試驗方案如下:8塊試驗板,試驗板阻焊前數(shù)據(jù)鎳厚5.26μm~5.71μm,金厚0.023μm~0.028μm;阻焊前處理分別為有磨刷或無磨刷(銑邊金板清洗線),塞孔方式分別為正面塞孔或背面塞孔。

試驗的結果:過阻焊前處理板均出現(xiàn)線邊掉金情況,而過銑邊金板清洗線的板均未出現(xiàn)金面塌陷情況,阻焊前處理是線邊掉金的主因。在同樣前處理條件下,正面塞孔和反面塞孔對金面塌陷無影響。塞孔后是否粘孔對金面塌陷無影響。

4.效果驗證

從以上試驗結果可知,線邊掉金與生產(chǎn)過程中鎳厚大小、蝕刻突沿長短、以及阻焊前處理壓力有強相關性,三者之間相互影響,根據(jù)三個制程生產(chǎn)特點及改善可行性空間大小,對各自控制點進行如下調整,并跟進確認線邊掉金不良改善情況如表3。

通訊手機HDI

通訊手機HDI 通訊手機HDI

通訊手機HDI 通訊模塊HDI

通訊模塊HDI