軟硬結合板的流程 、優點 、缺點以及應用領域

概念

具有FPC特性與PCB特性的線路板

優點

節省產品內部空間

缺點

生產難度大,良品率較低

軟硬結合板工藝流程

.png)

FPC軟板在制作完成后,還要經過以下流程才能完成常規軟硬結合板的生產。

1、沖孔

在FR4和PP膠片上面鉆孔,在對位孔上面設計的和一般導通孔不要一樣。沖孔完成之后需要進行棕化處理。

2、鉚合

將覆銅板、PP膠、FPC線路板進行疊層放置并進行對位置放整齊,原本的老工藝是一步一步的進行疊放生產壓合,但是比較浪費時間。經過多次嘗試發現可以進行一次堆放處理完成。

3、層壓

這是軟硬結合板制作比較完整的一步,大部分的材料第一次進行整合,首先將底層覆銅板和PP膠片,上面是前面工序制作的FPC軟板,在FPC軟板上面在放置一層PP膠片,之后進行放置最后一層覆銅板。所有要進行層壓的材料都按順序放置完成,進行壓合。

4、鑼板邊(也叫作除邊料)

就是將線路板邊緣位置沒有線路以后也不打算制作線路的部分清除掉。之后要進行測量材料是否有過度的漲縮,由于及時軟板制作使用的PI也是存在漲縮性的,這對線路板的制作影響是非常大的。

5、鉆孔

這個步驟是將整個線路板進行導通的一個步驟的前段步驟,制作參數要根據設計參數進行制作。

6、除膠渣,等離子處理

先將線路板鉆孔的產生的膠渣清除掉,在使用等離子清洗將導通孔和板面清理干凈。

7、沉銅

這一步驟就是電鍍通孔的過程,也稱為孔金屬化。實現通孔電力導通。

8、板面電鍍

在電鍍孔上方表面進行局部電鍍孔銅,使得通孔上方的銅厚超過覆銅板面一定的高度。

9、外層干膜正片制作

和軟板的抗蝕干膜制作過程一樣,制作出將要在覆銅板上蝕刻的線路。顯影完成之后進行線路檢查。

10、圖形電鍍

經過初步沉銅之后在,進行圖形電鍍,根據設計要求使用電流時間和鍍銅線,到達一定的電鍍面積。

11、堿性蝕刻

12、印阻焊

這個步驟和軟板保護膜的是一個同樣的效果,我們看到PCB硬板一般是綠色的就是這個步驟,一般也稱為印綠油,印刷完成之后進行檢查。

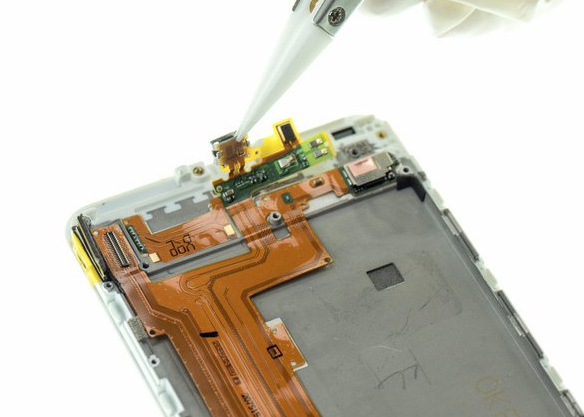

13、鑼開蓋

鑼開蓋也叫作開蓋板,就是軟板所在的區域,但是硬板不需要的區域進行激光切割,使得軟板暴露出來。

14、固化也就是一個烘烤的的過程

15、表面處理

一般這個時候一個軟硬結合板(FPCB)已經制作完成,只需要在線路板表面進行金屬化處理,就可以起到一個防止磨損氧化的一個作用。一般這個過程是要將線路板浸泡在化學溶液中是溶液中的金屬元素密布在線路板線路上。

16、印字符

將需要組裝零件的位置和一些基本的產品信息以字符的形式印刷在軟硬結合板上面。

17、測試

這是線路板是否合格的一個檢驗過程,測試項目根據客戶需求進行電性測試,測試一般有阻抗測試,開短路測試等等。

18、終檢

19、包裝出貨

線路板包裝是有多種方法,一般大部分生產商都是使用包封袋包裝好,使用隔層板分開,再使用真空包裝機將軟硬結合板進行真空包裝。

軟硬結合板優點與缺點

優點:軟硬結合板同時具備FPC的特性與PCB的特性,因此,它可以用于一些有特殊要求的產品之中,既有一定的撓性區域,也有一定的剛性區域,對節省產品內部空間,減少成品體積,提高產品性能有很大的幫助。

缺點:軟硬結合板生產工序繁多,生產難度大,良品率較低,所投物料、人力較多,因此,其價格比較貴,生產周期比較長。

軟硬結合板的特性決定了它的應用領域覆蓋FPC于PCB的全部應用領域,如:

1、手機-在手機內軟硬板的應用,常見的有折疊式手機的轉折處(Hinge)、影像模塊(camera Module)、按鍵(keypad)及射頻模塊(RF Module)等。

2、工業用途-工業用途包含工業、軍事及醫療所用到的軟硬結合板。大多數的工業零件,需要的特性是精準、安全、不易損壤,因此對軟硬板要求的特性是:高信賴度、高精度、低阻抗損失、完整的訊號傳輸品質、耐用度。但因為制程的復雜度高,產出的量少且單價頗高。

3、汽車-在汽車內軟硬板的用途,常用有方向盤上連接母板的按鍵、車用視訊系統屏幕和操控盤的連接、側邊車門上音響或功能鍵的操作連接、倒車雷達影像系統、傳感器(sensor,含空氣品質、溫濕度、特殊氣體調節等)、車用通訊系統、衛星導航、后座操控盤和前端控制器連接用板、車外偵測系統等等用途。

4、消費性電子產品-消費性產品中,以DSC和DV對軟硬板的發展具有代表性,可分性能及結構兩大主軸來討論。以性能來說,軟硬板可以立體連接不同的PCB硬板及組件。

所以在相同線路密度下可以增加PCB的總使用面積,相對可以提高其電路承載量,且減少接點的訊號傳輸量限制與組裝失誤率。另一方面,由于軟硬板較輕且薄,可以撓屈配線,所以對于縮小體積且減輕重量有實質的助益。

手機無線充線路板廠講還有像現在的智能穿戴,人工智能,5G產品等,都有軟硬結全板的身影,上面只是列舉了部份,不包括全部。

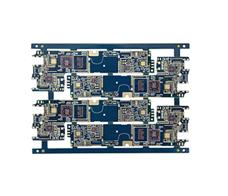

通訊手機HDI

通訊手機HDI 通訊手機HDI

通訊手機HDI 通訊模塊HDI

通訊模塊HDI